1. Znaczenie wysokiej jakości odlewów w produkcji elementów pociągów

Produkcja odlewanie części stalowych pociągów opiera się w dużej mierze na wysokiej jakości technikach odlewania, które odgrywają kluczową rolę w zapewnieniu bezpieczeństwa, trwałości i wydajności nowoczesnych systemów kolejowych. Elementy pociągów, takie jak koła, osie, układy hamulcowe i różne elementy konstrukcyjne, muszą wytrzymać ekstremalne wymagania eksploatacyjne. Wymagania te obejmują duże prędkości, duże obciążenia i trudne warunki środowiskowe, a wszystkie te wymagania wymagają materiałów o wyjątkowych właściwościach mechanicznych.

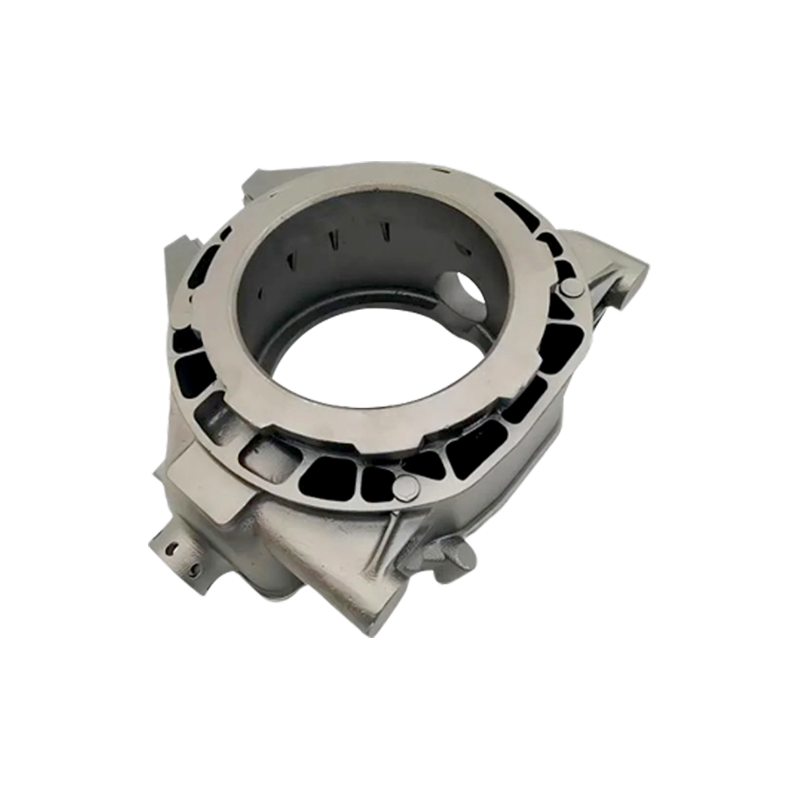

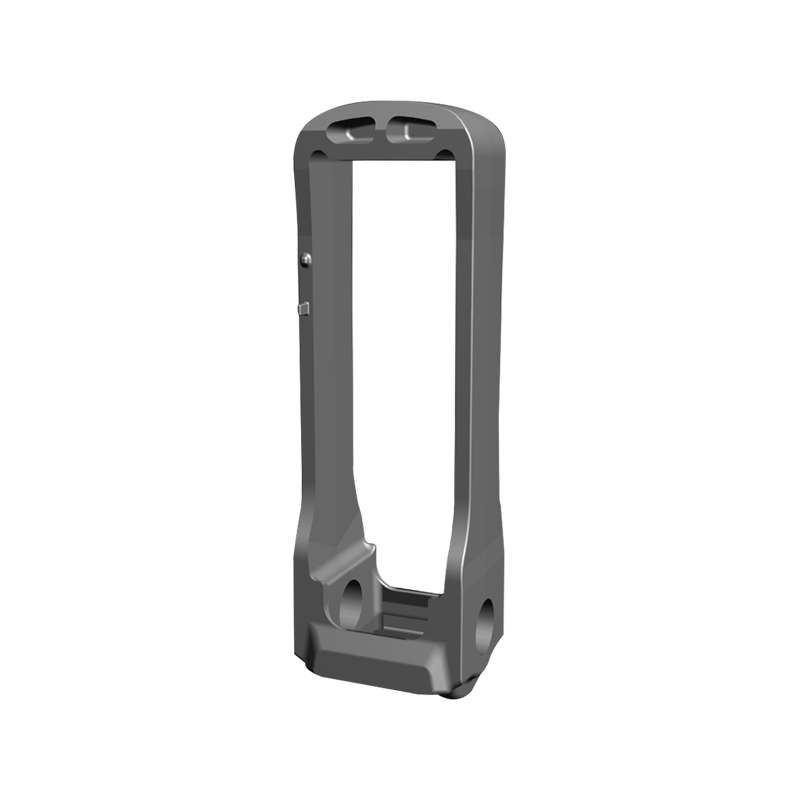

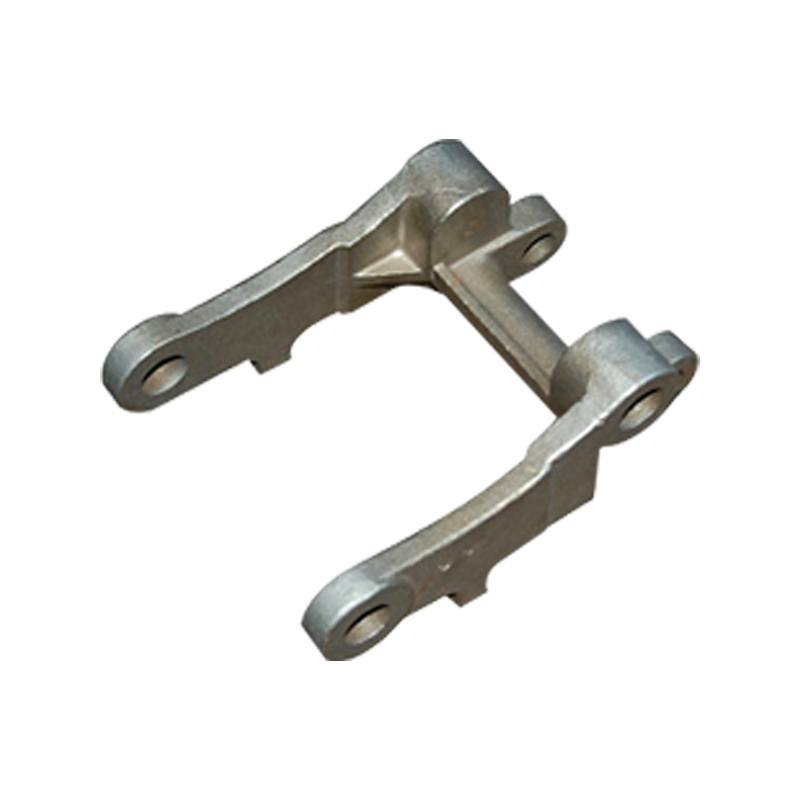

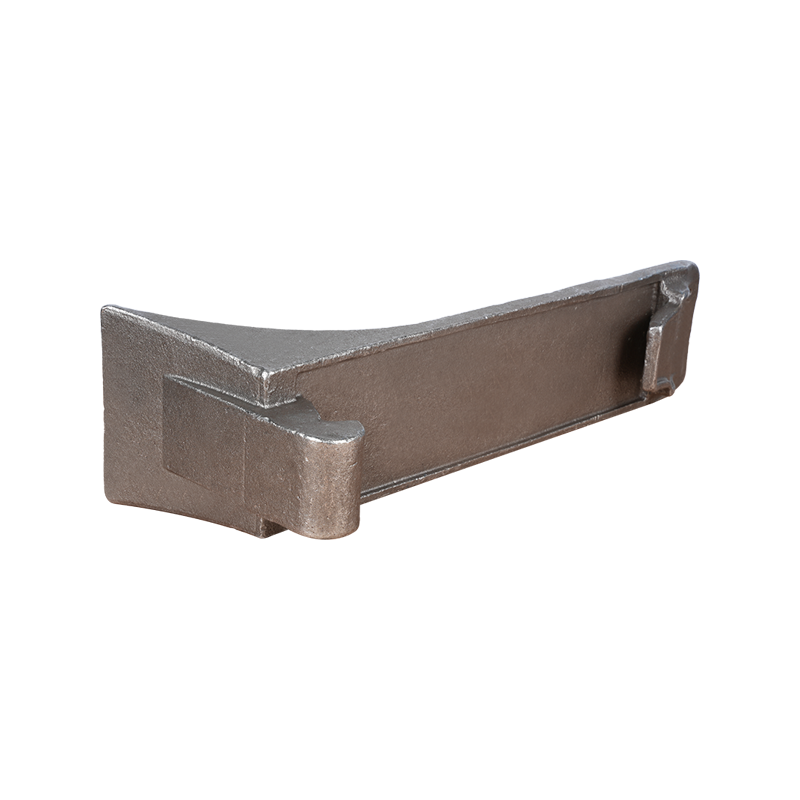

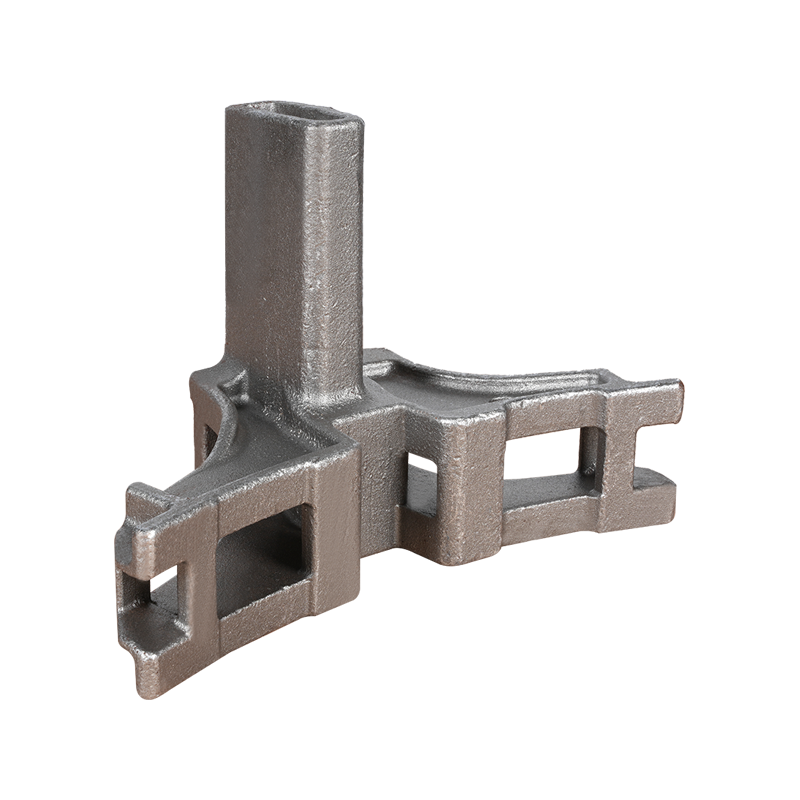

Odlewanie, w szczególności odlewanie metodą traconą i odlewanie w formach piaskowych z żywicy, jest podstawowym procesem w produkcji tych elementów. Te metody odlewania pozwalają na precyzyjne kształtowanie skomplikowanych części, zapewniając, że każdy element spełnia rygorystyczne wymagania niezbędne w transporcie kolejowym. Odlewy inwestycyjne znane są ze swojej zdolności do wytwarzania skomplikowanych i szczegółowych komponentów o wąskich tolerancjach, co czyni go idealnym do części wymagających wysokiego stopnia dokładności i wykończenia. Z drugiej strony, w przypadku większych elementów, które muszą być wytrzymałe i sprężyste, preferowane jest odlewanie w piasku żywicznym. Połączenie tych technik odlewania umożliwia producentom takim jak Zhejiang Fantian Foundry & Trading Co., Ltd. produkcję szerokiej gamy wysokowydajnych komponentów pociągów, które przyczyniają się do ogólnej niezawodności i bezpieczeństwa systemów kolejowych.

Równie ważna jest jakość materiałów użytych do odlewania. W Zhejiang Fantian zastosowanie stali węglowej, stali stopowej, żeliwa sferoidalnego, metali nieżelaznych i stali nierdzewnej zapewnia, że produkty końcowe posiadają niezbędną wytrzymałość, odporność na zużycie i korozję wymaganą do długotrwałego stosowania w wymagających środowiskach kolejowych. Utrzymując rygorystyczną kontrolę jakości w całym procesie odlewania, firma gwarantuje, że każdy komponent nie tylko spełnia standardy branżowe, ale także przekracza oczekiwania swoich klientów.

2.Jak zaawansowane techniki odlewania zwiększają bezpieczeństwo i wydajność pociągów

Zaawansowane techniki odlewania mają znaczący wpływ na bezpieczeństwo i osiągi pociągów. Precyzyjna kontrola oferowana przez odlewanie metodą traconego węgla i odlewanie w formach piaskowych z żywicy pozwala producentom wytwarzać komponenty, które są nie tylko mocne i trwałe, ale także zoptymalizowane pod kątem specyficznych wymagań nowoczesnego transportu kolejowego. Te metody odlewania umożliwiają produkcję komponentów o złożonej geometrii i drobnych szczegółach, które są niezbędne dla sprawnej i wydajnej eksploatacji pociągów.

Na przykład odlewanie metodą traconą jest szczególnie korzystne przy wytwarzaniu małych i średnich komponentów, które wymagają wysokiego stopnia dokładności wymiarowej. Metoda ta gwarantuje, że krytyczne części, takie jak elementy hamulców, sprzęgła i części zawieszenia, zostaną wyprodukowane zgodnie z dokładnymi specyfikacjami niezbędnymi do ich optymalnego funkcjonowania. Wysoki poziom szczegółowości i wykończenia powierzchni osiągalny w przypadku odlewania metodą traconego paliwa zmniejsza również potrzebę dodatkowej obróbki, oszczędzając czas i koszty, zachowując jednocześnie integralność komponentu.

Z drugiej strony odlewanie żywicą w piasku idealnie nadaje się do produkcji większych i solidniejszych komponentów, takich jak koła pociągów, części podwozia i bloki silnika. Elastyczność odlewania żywicy w formach piaskowych pozwala na tworzenie części o skomplikowanych kształtach i wnękach wewnętrznych, które są niezbędne do zmniejszenia masy elementów bez utraty ich wytrzymałości. To zmniejszenie masy ma kluczowe znaczenie dla poprawy efektywności energetycznej pociągów, prowadząc do niższych kosztów operacyjnych i mniejszego wpływu na środowisko.

3. Rola doboru materiałów w produkcji części stalowych do odlewania pociągów

Wybór materiału jest kluczowym czynnikiem przy produkcji odlewanie części stalowych pociągów bezpośrednio wpływając na wydajność, trwałość i bezpieczeństwo komponentów. W firmie Zhejiang Fantian Foundry & Trading Co., Ltd. do produkcji wysokiej jakości komponentów pociągów wykorzystuje się szeroką gamę materiałów, w tym stal węglową, stal stopową, żeliwo sferoidalne, metale nieżelazne i stal nierdzewną. Każdy z tych materiałów oferuje unikalne właściwości, które czynią je odpowiednimi do różnych zastosowań w przemyśle kolejowym.

Stal węglowa jest powszechnie stosowana na elementy wymagające dużej wytrzymałości i wytrzymałości, takie jak osie i sprzęgła. Jego doskonałe właściwości mechaniczne sprawiają, że idealnie nadaje się do wytrzymywania dużych obciążeń i naprężeń występujących podczas eksploatacji pociągu. Stal stopowa zawierająca pierwiastki takie jak chrom, nikiel i molibden zapewnia zwiększoną twardość, odporność na zużycie i korozję. Właściwości te są szczególnie cenne w przypadku elementów narażonych na działanie trudnych warunków środowiskowych, takich jak tarcze hamulcowe i łożyska kół.

Żeliwo sferoidalne to kolejny materiał często stosowany do odlewania pociągów ze względu na jego doskonałą ciągliwość i odporność na uderzenia. Materiał ten jest często wybierany na elementy, które muszą pochłaniać wstrząsy i wibracje, takie jak części zawieszenia i wsporniki szyn. Metale nieżelazne, w tym aluminium i brąz, są stosowane w częściach wymagających połączenia lekkości i dobrej odporności na korozję, takich jak komponenty i armatura elektryczna.

Stal nierdzewna jest niezbędna w zastosowaniach, w których wymagana jest zarówno odporność na korozję, jak i wytrzymałość. Jest często stosowany w komponentach, takich jak układy wydechowe, elementy konstrukcyjne i niektóre typy elementów złącznych. Zastosowanie stali nierdzewnej gwarantuje, że części te wytrzymają środowiska korozyjne, na które są narażone, szczególnie w obszarach o dużej wilgotności lub narażonych na działanie soli.

ODLEWANIE FT

ODLEWANIE FT

Język

Język