Nasze usługi i procesy zapewnienia jakości zapewniają niezawodność naszych produktów i Twoją satysfakcję.

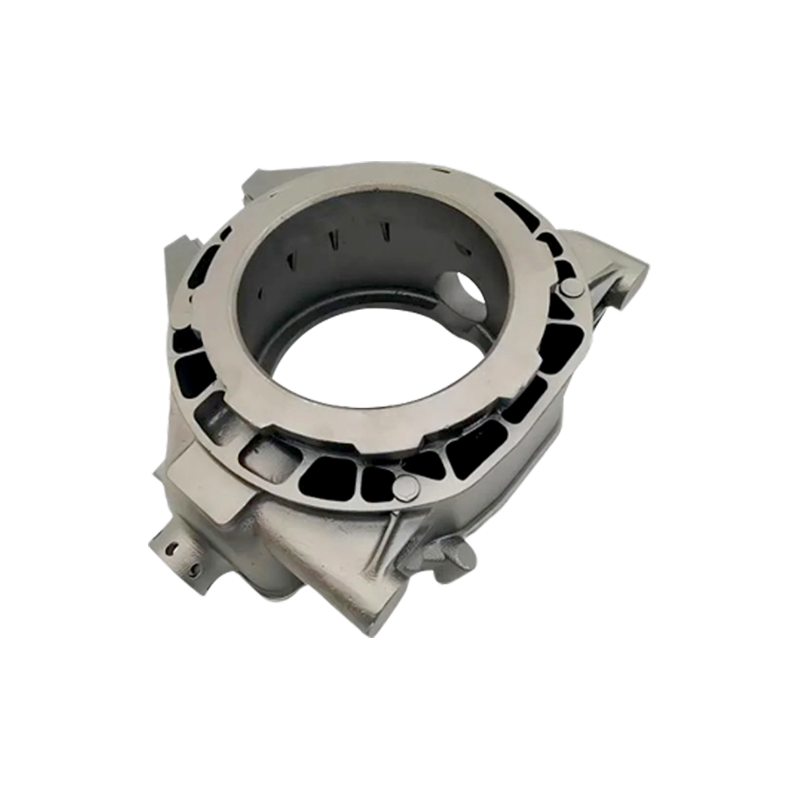

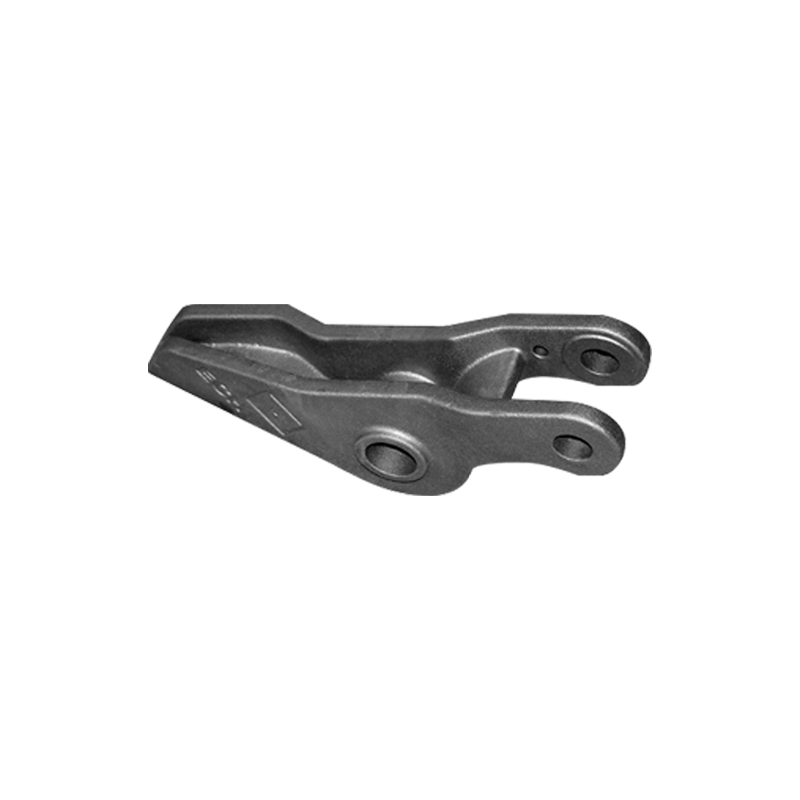

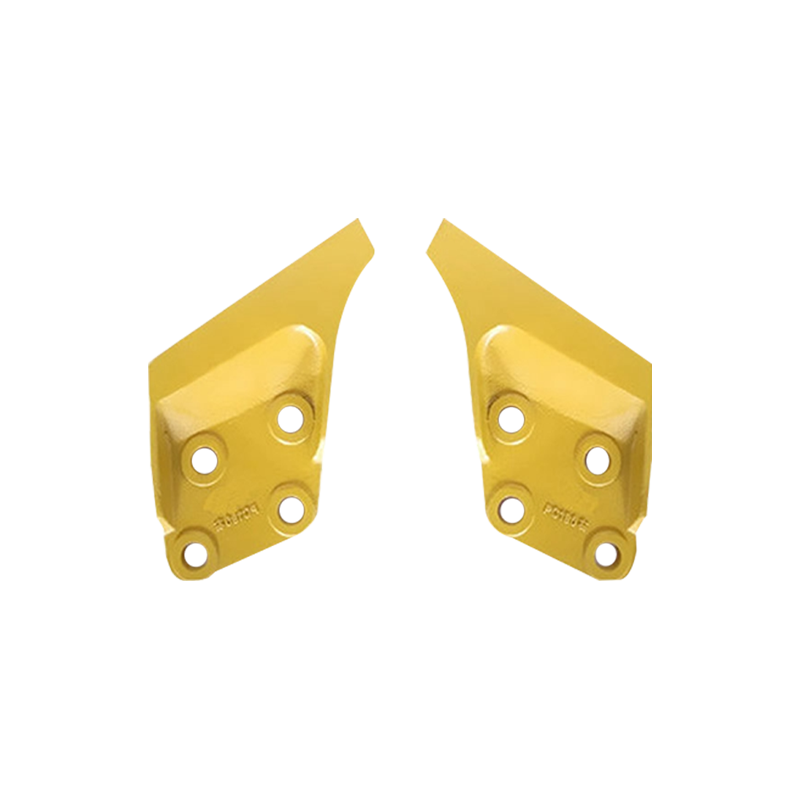

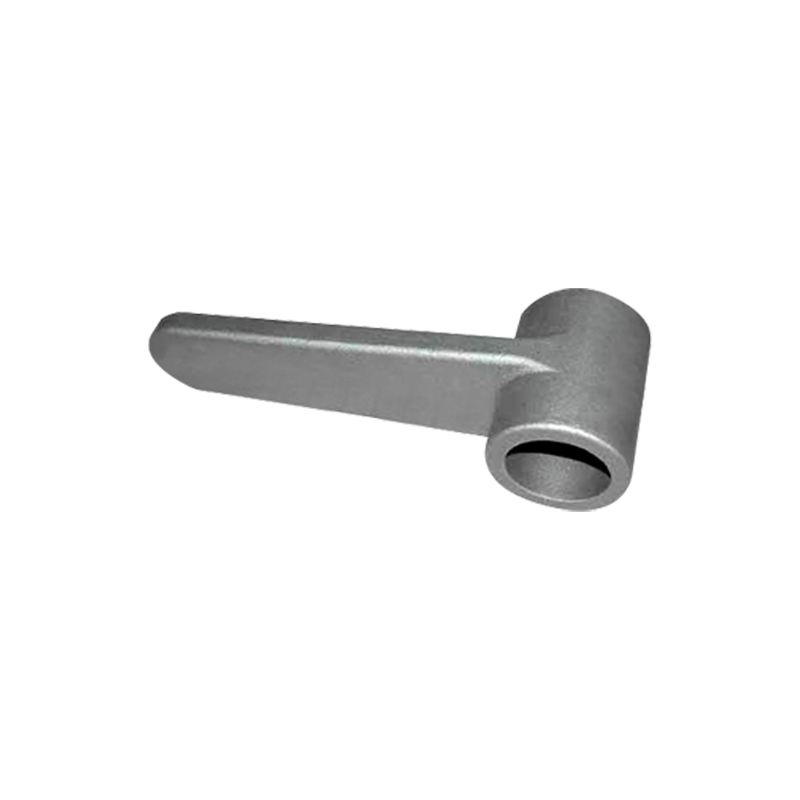

Odlewanie piasku to szeroko stosowana technika odlewania metali, znana od tysięcy lat. Jest to nadal kluczowa metoda w nowoczesnej produkcji ze względu na jej opłacalność, wszechstronność i możliwość wytwarzania skomplikowanych części. W procesie odlewania w piasku roztopiony metal wlewa się do formy wykonanej z piasku, aby po ochłodzeniu i zestaleniu utworzyć stały przedmiot. Proces ten jest stosowany w różnych gałęziach przemysłu, w tym w motoryzacji, lotnictwie, budownictwie i maszynach.

1. Tworzenie wzorów: podstawa odlewania piasku

Wzór jest dokładną repliką produktu końcowego, ale zwykle jest nieco większy, aby uwzględnić skurcz metalu podczas procesu chłodzenia. Tradycyjnie wzory wykonywano z materiałów takich jak wosk, drewno czy metal. Jednak we współczesnym odlewaniu piaskowym druk 3D stał się powszechną techniką tworzenia wzorów, szczególnie w przypadku skomplikowanych projektów. Możliwość wykorzystania druku 3D zmniejsza czas i koszty związane z tradycyjnymi metodami.

Wzór tworzony jest na podstawie specyfikacji projektowych końcowej części. Aby odlany produkt miał prawidłowe wymiary i cechy, wymagany jest wysoki stopień dokładności. Wzory mogą być również wykonane z wielu części, jeśli część jest złożona, a każda sekcja formy jest zmontowana w celu utworzenia ostatecznego kształtu.

2. Przygotowanie formy: tworzenie przestrzeni dla odlewu

Gotowy wzór umieszcza się w pudełku lub kolbie i rozpoczyna się proces formowania formy. Sama forma jest wykonana z mieszaniny piasku i spoiwa, zazwyczaj gliny, a czasem wody lub środków chemicznych, które pomagają utrzymać razem cząsteczki piasku. Ta mieszanina piasku jest zagęszczana wokół wzoru, tworząc stałą wnękę formy.

2.1 Rodzaje używanego piasku

Rodzaj piasku użytego w procesie odlewania ma kluczowe znaczenie, ponieważ wpływa na jakość odlewu. Piasek krzemionkowy jest najczęściej stosowanym materiałem do odlewów piaskowych ze względu na jego dostępność, opłacalność i odporność na ciepło. Istnieje jednak wiele innych rodzajów piasku, w zależności od wymagań odlewniczych, takich jak piasek oliwinowy i piasek cyrkonowy, które zapewniają lepszą odporność na ciepło i mogą być stosowane do bardziej specyficznych zastosowań.

2.2 Zagęszczanie piasku

Mieszankę piasku zagęszcza się wokół wzoru ręcznie lub metodami mechanicznymi. Podczas zagęszczania piasku należy zwrócić uwagę, aby nie było żadnych szczelin ani kieszeni powietrznych, ponieważ mogą one prowadzić do wad odlewu. Jeśli forma nie zostanie odpowiednio zagęszczona, może to spowodować nierównomierny przepływ stopionego metalu, co może skutkować porowatością lub słabymi obszarami w końcowym odlewie.

3. Topienie i nalewanie: serce procesu

Następnym krokiem po wykonaniu formy jest stopienie metalu, który będzie wlany do formy. Metal jest zazwyczaj podgrzewany w piecu do stanu stopionego. Typowe metale stosowane w odlewach piaskowych obejmują aluminium, brąz, stal i żelazo.

3.1 Piece i sprzęt

Do topienia metalu stosuje się różne rodzaje pieców, w zależności od konkretnego metalu i wielkości odlewu. Elektryczne piece indukcyjne są powszechnie stosowane do metali nieżelaznych, takich jak aluminium, natomiast piece opalane olejem lub gazem są zwykle używane do metali żelaznych, takich jak stal i żeliwo.

Metal topi się do określonej temperatury, w zależności od jego rodzaju. Na przykład aluminium topi się zwykle w temperaturze około 660°C (1220°F), podczas gdy stal wymaga temperatury powyżej 1370°C (2500°F). Stopiony metal jest następnie wlewany do formy przez miskę do wylewania i do kanałów zwanych bramkami i prowadnicami. Kanały te kierują roztopiony metal do wnęki, z której usunięto wzór.

3.2 Proces nalewania

Prawidłowe wylanie metalu ma kluczowe znaczenie dla uniknięcia defektów. Metal należy wylewać w odpowiedniej temperaturze i z kontrolowaną prędkością, aby zapobiec turbulencjom, które mogą spowodować powstawanie kieszeni powietrznych lub przedwczesne krzepnięcie metalu.

4. Chłodzenie i krzepnięcie: od cieczy do ciała stałego

Gdy roztopiony metal wypełni wnękę, pozostawia się go do ostygnięcia i zestalenia. Czas chłodzenia różni się w zależności od wielkości i materiału odlewu. Gdy metal się ochładza, lekko się kurczy. Aby to uwzględnić, wzór jest nieco większy niż pożądana część końcowa, a w projekcie uwzględniono poprawki, aby zapobiec pękaniu lub wypaczaniu odlewu.

Chłodzenie i zestalanie to kluczowe etapy. Jeśli metal stygnie zbyt szybko, może to spowodować pęknięcia lub słabe punkty w odlewie. Jeśli metal ochładza się zbyt wolno, metal może tworzyć niepożądane wzory krystalizacji lub wtrącenia. Zarządzanie szybkością chłodzenia jest niezbędne do produkcji odlewów wysokiej jakości.

4.1 Kontrola szybkości chłodzenia

Chłodzenie jest czasami kontrolowane za pomocą specjalnych technik chłodzenia, takich jak dodawanie dreszczy (metalowe elementy umieszczone strategicznie w formie w celu pochłaniania ciepła i kontrolowania szybkości chłodzenia). W nowoczesnym odlewaniu w formach piaskowych często stosuje się symulacje, aby przewidzieć, jak będzie się zachowywał stopiony metal podczas stygnięcia i zestalenia, co pozwala na lepszą kontrolę nad procesem.

5. Wykończenie: Udoskonalanie odlewu

Gdy metal ostygnie i stwardnieje, formę rozbija się, odsłaniając surowy odlew. Odlewanie zwykle wymaga dodatkowych etapów w celu udoskonalenia go w gotowy produkt. Te kroki mogą obejmować:

5.1 Czyszczenie i usuwanie piasku

Pierwszym krokiem jest usunięcie resztek piasku z powierzchni odlewu. Można tego dokonać różnymi metodami, takimi jak piaskowanie, obróbka wibracyjna lub strumieniem wody. Proces czyszczenia usuwa wszelki materiał formy, który mógł przylgnąć do powierzchni odlewu w fazie chłodzenia.

5.2 Obróbka

Obróbkę stosuje się w celu usunięcia nadmiaru materiału oraz uzyskania ostatecznych wymiarów i wykończenia powierzchni części. Procesy frezowania, toczenia i szlifowania są powszechnie stosowane przy odlewaniu w formach piaskowych w celu uzyskania wymaganych tolerancji i jakości powierzchni.

5.3 Obróbka cieplna

Niektóre odlewy mogą wymagać obróbki cieplnej w celu poprawy ich właściwości mechanicznych, takich jak wytrzymałość i twardość. Może to obejmować procesy takie jak wyżarzanie, hartowanie lub odpuszczanie, w zależności od materiału i pożądanych właściwości końcowej części.

Zalety odlewania piaskowego

Odlewanie piaskowe ma kilka znaczących zalet, które czynią go preferowanym wyborem w wielu zastosowaniach produkcyjnych:

| Zaleta | Wyjaśnienie |

|---|---|

| Opłacalność | Odlewanie piasku is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| Wszechstronność | Może być stosowany do odlewania szerokiej gamy metali i stopów, w tym aluminium, brązu, stali i żelaza. Dzięki temu ma zastosowanie w wielu gałęziach przemysłu, od motoryzacji po przemysł lotniczy. |

| Złożoność | Odlewanie piasku can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| Niskie koszty prototypowania | Odlewanie piasku is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| Zakres rozmiarów | Można nim odlewać części o różnych rozmiarach, od małych elementów po duże części przemysłowe, zapewniając elastyczność produkcji. |

Język

Język

ODLEWANIE FT

ODLEWANIE FT