Nasze usługi i procesy zapewnienia jakości zapewniają niezawodność naszych produktów i Twoją satysfakcję.

1. Przygotowanie materiału

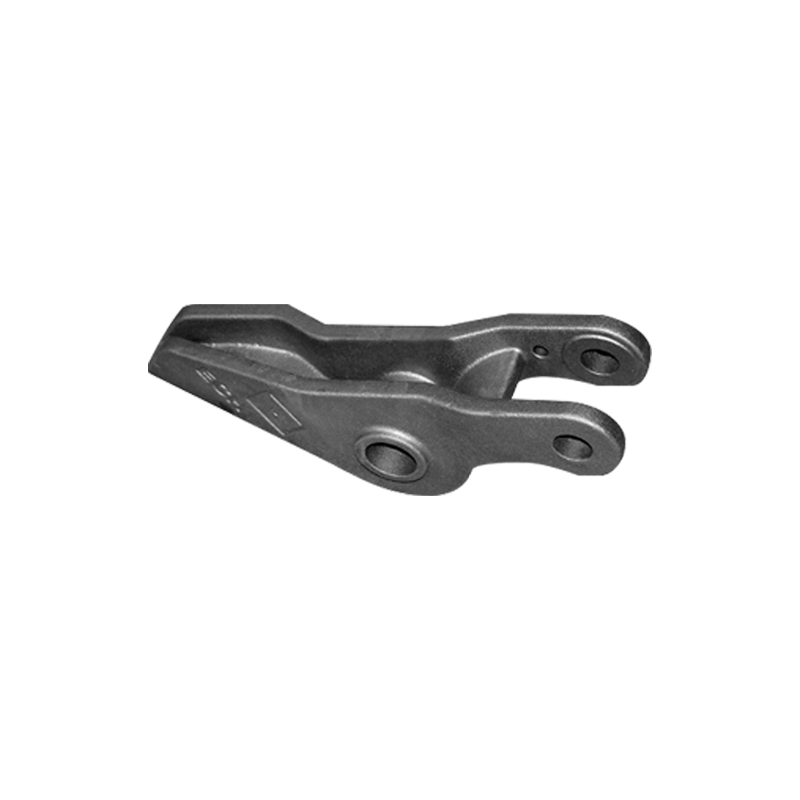

Pierwszy krok w produkcji Odlewany stalowy wał ramienia jest wybór właściwej stali. Wybór stali ma kluczowe znaczenie dla wydajności końcowego odlewu. Zwykle stosuje się stal węglową, stopową lub specjalną, która ma doskonałe właściwości mechaniczne i odporność na korozję. Stal węglowa ma wysoką wytrzymałość i twardość, co nadaje się do produkcji części, które muszą wytrzymywać duże obciążenia; stal stopowa dodatkowo zwiększa odporność na zużycie, korozję i wytrzymałość materiału poprzez dodanie innych pierwiastków (takich jak chrom, nikiel i molibden). Dobór materiałów opiera się nie tylko na koszcie, ale także na warunkach użytkowania produktu, wymaganych właściwościach mechanicznych i wymaganiach środowiskowych.

Po przygotowaniu materiał jest zwykle topiony. Topienie jest bardzo krytycznym procesem. Stal należy podgrzać do temperatury topnienia (zwykle pomiędzy 1370°C a 1530°C), aż do całkowitego stopienia. Aby zapewnić optymalną wydajność stali, należy dostosować skład chemiczny podczas procesu topienia. Dodając określone pierwiastki stopowe, można poprawić trwałość, odporność na korozję i odporność stali na wysokie temperatury. Te zabiegi wstępne bezpośrednio wpływają na jakość produktu końcowego i zapewniają płynny przebieg późniejszego procesu odlewania.

2. Projektowanie i produkcja form

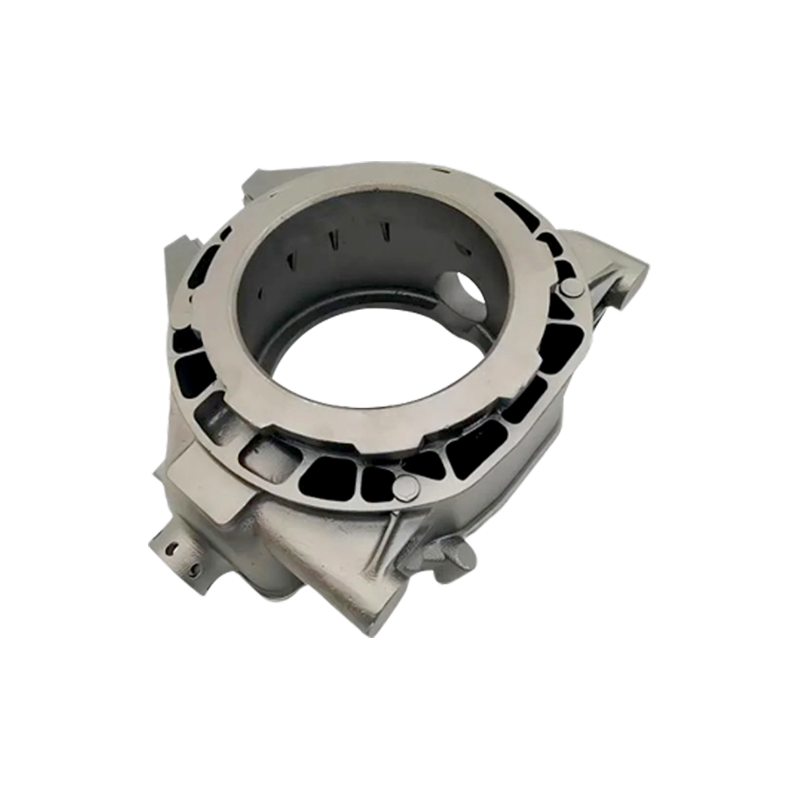

Projektowanie formy jest bardzo krytycznym krokiem w produkcji wału ramienia ze stali odlewanej. Jakość i konstrukcja formy bezpośrednio decydują o ostatecznym kształcie i wydajności odlewu. Formy dzieli się zazwyczaj na jednorazowe formy piaskowe i formy metalowe wielokrotnego użytku. Odlewanie piaskowe jest zwykle stosowane do wykonywania odlewów o skomplikowanych kształtach lub dużych rozmiarach, natomiast odlewanie w formach metalowych nadaje się do wytwarzania stosunkowo prostych części o wysokich wymaganiach dotyczących precyzji.

Projektując formę, należy wziąć pod uwagę takie czynniki, jak stopień skurczu, szybkość chłodzenia i płynność materiału odlewu, aby upewnić się, że odlew nie będzie miał defektów, takich jak pęknięcia i pory podczas procesu chłodzenia. Jednocześnie projekt wielkości formy powinien w pełni uwzględniać zmianę objętości stali podczas chłodzenia, aby uniknąć niepotrzebnych naprężeń. Zwykle projektanci korzystają z oprogramowania do projektowania wspomaganego komputerowo (CAD), aby dokładnie zaprojektować formę i przewidzieć potencjalne problemy poprzez symulację procesu odlewania. Ostatecznie wytworzona forma musi nie tylko spełniać wymagania dotyczące wielkości, ale także posiadać wystarczającą wytrzymałość i odporność na wysoką temperaturę, aby wytrzymać proces wtapiania roztopionej stali.

3. Topienie i zalewanie

Topienie to krytyczny etap procesu produkcyjnego wału ramienia odlewanego ze stali, który określa skład chemiczny i właściwości materiału końcowego odlewu. W tym procesie stal nagrzewa się do stanu całkowicie stopionego, zwykle w temperaturze pomiędzy 1370°C a 1530°C. Podczas topienia należy stale monitorować temperaturę i skład stali, aby jakość ciekłej stali spełniała oczekiwane wymagania. W przypadku odlewów o wysokiej wydajności zwykle przeprowadza się obróbkę rafinacyjną w celu usunięcia zanieczyszczeń ze stali i poprawy czystości materiału.

Po całkowitym stopieniu stali wlewa się ją do formy. Proces zalewania wymaga szczególnej ostrożności, a prędkość zalewania, ciśnienie i temperatura muszą być ściśle kontrolowane, aby uniknąć pęcherzyków lub innych defektów w ciekłej stali podczas procesu zalewania. Nowoczesne odlewnie często wykorzystują zautomatyzowany sprzęt do zakończenia tego procesu, aby zapewnić dokładność i spójność. Po odlaniu ciekła stal zaczyna stygnąć i krzepnąć, stopniowo formując kształt odlewu. Proces ten wymaga od operatora dużego doświadczenia, aby zapewnić, że podczas procesu zalewania i chłodzenia nie powstaną żadne pory, pęknięcia ani inne wady odlewu.

4. Chłodzenie i zestalanie

Po wtryśnięciu ciekłej stali do formy, proces chłodzenia jest kluczowym ogniwem w procesie formowania odlewu. Podczas procesu chłodzenia stal stopniowo zestala się ze stanu ciekłego, tworząc ostateczny kształt wału ramienia odlewanego ze stali. Szybkość i sposób chłodzenia wpływają bezpośrednio na strukturę wewnętrzną, wielkość ziaren i właściwości mechaniczne odlewu. Zbyt szybkie ochłodzenie może spowodować większe naprężenia wewnątrz odlewu, a nawet spowodować pęknięcia; zbyt wolne chłodzenie może spowodować wzrost ziaren i zmniejszyć wytrzymałość materiału. Odlewnie zazwyczaj projektują odpowiednie metody i czasy chłodzenia w zależności od rozmiaru, grubości i materiału różnych odlewów.

Podczas procesu chłodzenia odlew naturalnie się kurczy, dlatego należy to wziąć pod uwagę przy projektowaniu formy. Nowoczesna technologia odlewania wykorzystuje technologię symulacji komputerowej do dokładnego kontrolowania procesu chłodzenia, aby zapewnić, że rozmiar i kształt odlewu spełniają wymagania projektowe. Po ostygnięciu odlew wyjmuje się z formy. W tym momencie wał ramienia ze stali odlewniczej został już w zasadzie uformowany, ale na powierzchni mogą nadal znajdować się resztki piasku, otwory wlewowe lub nadmiar zadziorów, które wymagają dalszej obróbki.

5. Rozbiórka i obróbka wstępna

Po schłodzeniu i zestaleniu wału ramienia odlewanego ze stali należy go rozebrać. Rozformowywanie to proces usuwania gotowego odlewu z formy, mechanicznie lub ręcznie. Metody rozformowywania różnią się w zależności od rodzaju formy. W przypadku odlewania piaskowego forma ulega zniszczeniu podczas wyjmowania z formy, dlatego do każdego odlewu wymagana jest nowa forma. W przypadku odlewania do form metalowych formę można wykorzystać ponownie, ale nadal należy upewnić się, że powierzchnia odlewu nie zostanie uszkodzona podczas wyjmowania z formy.

Po wyjęciu z formy powierzchnia odlewu zwykle posiada dzióbek do wylewania, nadmiar metalowych zadziorów i pozostałości pleśni piaskowej. Aby uzyskać wyższy stopień precyzji i wykończenia powierzchni odlewu, wymagane jest wstępne oczyszczenie i obróbka. Typowe metody obejmują użycie narzędzi mechanicznych do usuwania wypływek i zadziorów lub piaskowanie w celu oczyszczenia piasku powierzchniowego. Celem wstępnej obróbki jest zapewnienie, że wygląd odlewu spełnia wymagania i stanowi podstawę do późniejszej precyzyjnej obróbki i obróbki.

Język

Język

ODLEWANIE FT

ODLEWANIE FT