Nasze usługi i procesy zapewnienia jakości zapewniają niezawodność naszych produktów i Twoją satysfakcję.

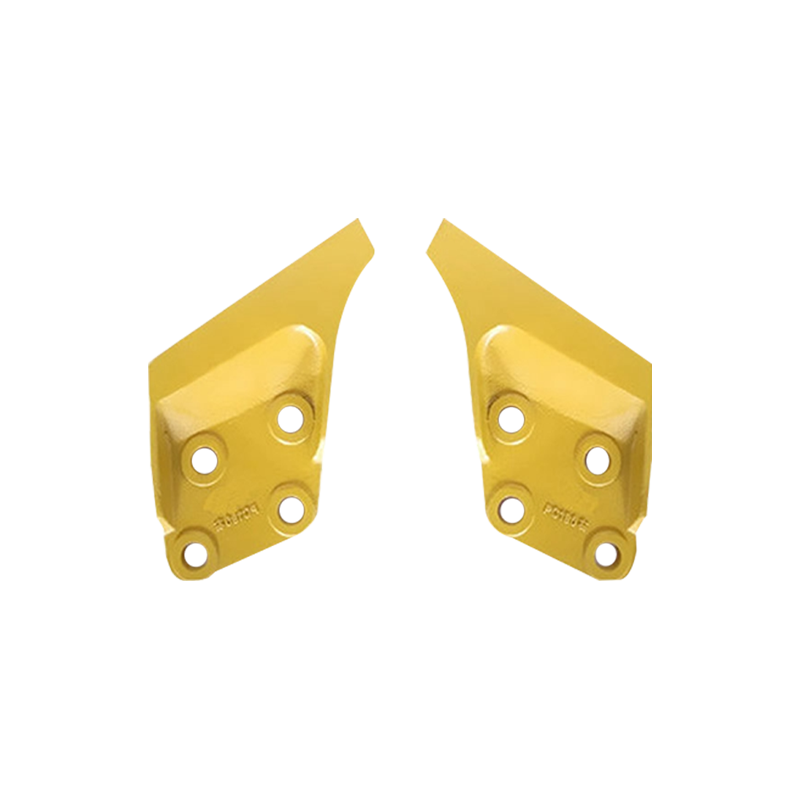

1. Optymalizacja projektu

Wyważanie wirnika rozpoczyna się już na etapie projektowania. Na tym etapie inżynierowie dokładnie projektują geometrię wirnika, aby zapewnić równomierny rozkład ciężaru łopatek i piasty. Symetria w projekcie jest kluczowa, ponieważ jakakolwiek niewyważenie może powodować wibracje, nadmierne zużycie, a nawet zmniejszoną wydajność, gdy wirnik obraca się z dużą prędkością. Aby uniknąć tych problemów, często stosuje się narzędzia do projektowania wspomaganego komputerowo (CAD) i oprogramowanie do obliczeniowej dynamiki płynów (CFD) do symulacji charakterystyki przepływu wirnika w celu wcześniejszej identyfikacji możliwych problemów z wyważeniem.

Optymalizacja projektu nie skupia się tylko na grubości i kącie ostrzy, ale także zapewnia, że ogólny rozmiar i struktura ostrzy Odlewany wirnik o dużej prędkości może wytrzymać siły odśrodkowe przy dużych prędkościach. Narzędzia symulacyjne mogą również przewidywać zachowanie wirnika pod wpływem sił, umożliwiając inżynierom optymalizację projektu przed rozpoczęciem produkcji i ograniczenie występowania problemów z wyważeniem. Ponadto rozkład materiału, punkty koncentracji naprężeń, właściwości aerodynamiczne itp. wirnika będą miały wpływ na równowagę, dlatego wszystkie te czynniki należy uwzględnić w procesie projektowania.

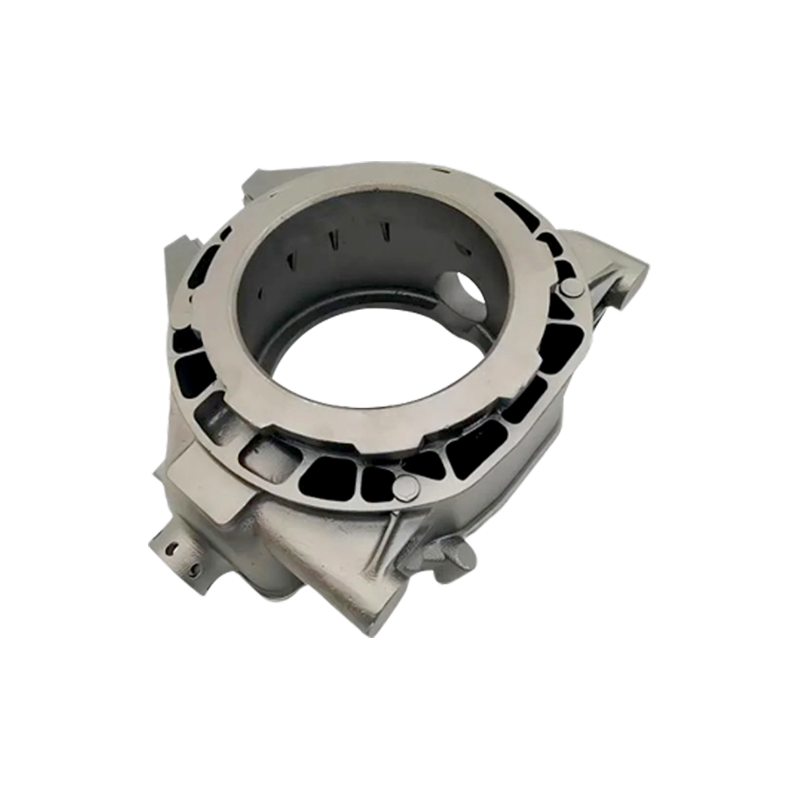

2. Proces odlewania precyzyjnego

Po zakończeniu projektu proces odlewania staje się kluczowym ogniwem zapewniającym równowagę. Zazwyczaj wirnik wykonany jest ze stopów lub stali o wysokiej wytrzymałości, które muszą być równomiernie rozłożone podczas procesu odlewania. Jakakolwiek niespójność w przepływie materiału lub szybkości chłodzenia może prowadzić do nierównomiernego skurczu lub zmian gęstości, co może powodować brak równowagi. Aby tego uniknąć, powszechnie stosowane techniki odlewania obejmują odlewanie precyzyjne (takie jak odlewanie metodą traconego węgla) lub odlewanie piaskowe, które ściśle kontroluje temperaturę i przepływ materiału.

Podczas odlewania formę należy zaprojektować tak, aby materiał mógł równomiernie ostygnąć. Kanały chłodzące i środki kontroli termicznej w formie zostaną zoptymalizowane, aby zapewnić stałą szybkość chłodzenia na powierzchni i wewnątrz odlewu. Stała szybkość chłodzenia ma kluczowe znaczenie, ponieważ nierównomierne chłodzenie może powodować powstawanie punktów koncentracji naprężeń wewnątrz materiału, co z kolei wpływa na ogólną równowagę wirnika.

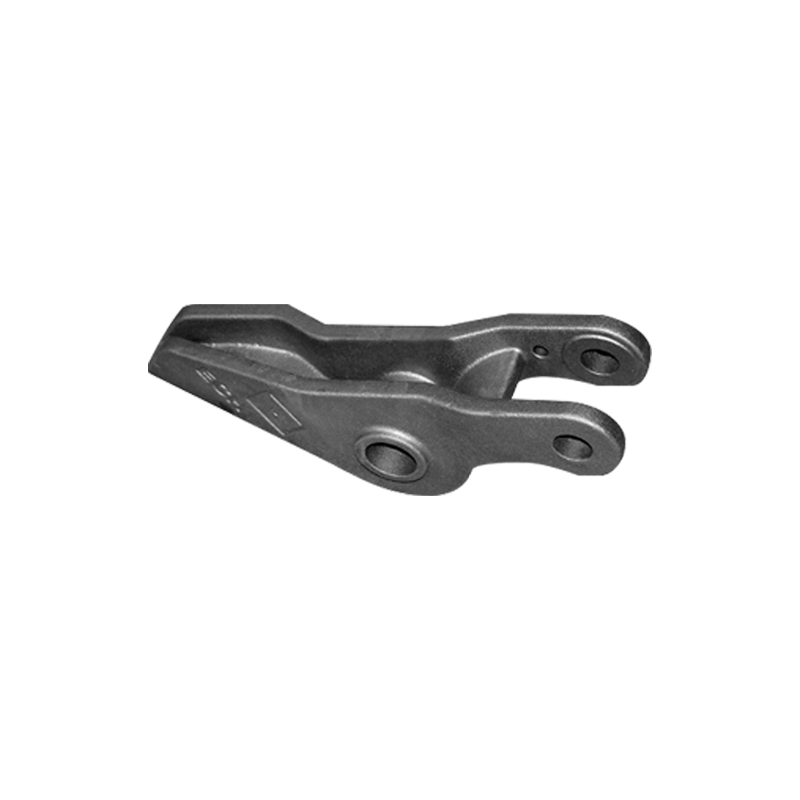

3. Późniejsza obróbka

Po odlaniu wirnik należy poddać obróbce mechanicznej, aby dodatkowo zapewnić dokładność jego kształtu i stałą jakość. W tej chwili do obróbki wykorzystuje się zwykle maszyny CNC w celu usunięcia nadmiaru materiału i zapewnienia, że rozmiar i kształt wirnika spełniają wymagania projektowe. Etap obróbki jest krytyczny, ponieważ nawet małe odchylenia geometryczne mogą spowodować utratę równowagi wirnika podczas obracania się z dużymi prędkościami.

Podczas tego procesu każdy element wirnika jest starannie obrabiany, łącznie z przycięciem łopatek i precyzyjnym szlifowaniem piasty. Ma to na celu nie tylko estetykę, ale także zapewnienie równomiernego rozkładu masy wirnika i zapobieganie problemom z wyważeniem spowodowanym nierównościami podczas odlewania lub chłodzenia. Celem etapu obróbki jest doprowadzenie każdej części wirnika do pożądanej masy i kształtu, aby uniknąć przekrzywienia ciężaru lub asymetrii konstrukcyjnej.

4. Próba wyważenia dynamicznego

Po obróbce wirnik musi zostać dynamicznie wyważony, aby wykryć i skorygować wszelkie resztkowe niewyważenie. Wyważanie dynamiczne odbywa się poprzez obracanie wirnika z dużą prędkością i użycie dedykowanego urządzenia wyważającego w celu wykrycia jego drgań. Wibracje są zwykle spowodowane nierównomiernym rozkładem masy, a urządzenie wyważające może dokładnie zlokalizować obszar niewyważenia.

Jeśli podczas testu zostanie wykryta niewyważenie, technik może dokonać regulacji, usuwając materiał po cięższej stronie wirnika lub dodając obciążniki wyważające po lżejszej stronie. Ten krok jest niezbędny, aby zapewnić płynną pracę wirnika przy dużych prędkościach, szczególnie w urządzeniach przemysłowych, które muszą pracować przez długi czas. Zmniejszenie wibracji nie tylko wydłuża żywotność wirnika, ale także poprawia wydajność sprzętu i zmniejsza straty energii spowodowane wibracjami.

5. Badania nieniszczące (NDT)

Techniki badań nieniszczących (takie jak badania rentgenowskie lub badania ultradźwiękowe) są również ważnymi środkami zapewniającymi równowagę podczas produkcji. Te metody kontroli pozwalają wykryć wewnętrzne defekty materiału, takie jak pory, pęknięcia lub inne problemy, które mogą powodować nierównomierny rozkład masy, bez niszczenia wirnika. Ponieważ te wewnętrzne defekty są często niewidoczne gołym okiem, mogą powodować poważne problemy z wyważeniem, gdy wirnik obraca się z dużą prędkością, jeśli nie zostaną usunięte w odpowiednim czasie.

Dzięki badaniom nieniszczącym potencjalne problemy można wykryć już na wczesnym etapie po odlaniu i skorygować, zanim problem stanie się poważny. Technologie te pomagają producentom zapewnić, że każdy wirnik ma solidną konstrukcję i równomierny rozkład materiału, zmniejszając w ten sposób występowanie problemów z wyważeniem. Nie tylko poprawia to jakość produktu, ale także zmniejsza koszty kolejnych napraw i wymian.

Język

Język

ODLEWANIE FT

ODLEWANIE FT