Nasze usługi i procesy zapewnienia jakości zapewniają niezawodność naszych produktów i Twoją satysfakcję.

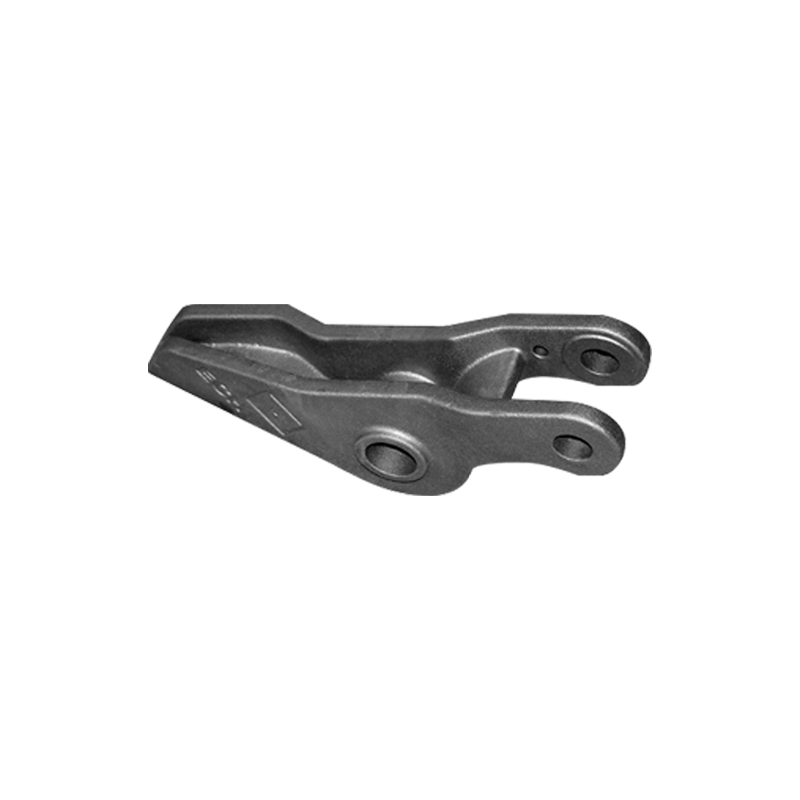

W nowoczesnej produkcji samochodów i ciężarówek, Części stalowe odgrywać kluczową rolę. Komponenty te mają nie tylko główne funkcje pojazdu, ale także bezpośrednio wpływają na wydajność pojazdu, trwałość i bezpieczeństwo. Technologia odlewania jest szeroko stosowana do produkcji kluczowych części, takich jak komponenty silnika, systemy skrzyni biegów i systemy hamulcowe. Produkcja części odlewów stalowych jest złożonym procesem, który obejmuje różne etapy, od selekcji surowców po produkty końcowe. Każdy krok wymaga dokładnej kontroli.

1. Wybór surowców: podstawa stali odlewowej

Jakość części odlewów jest ściśle związana z użytymi surowcami. Stal odlewana jest wytwarzana przez stopienie stali i odrzucanie ich w formy. Wybór surowca bezpośrednio wpływa na właściwości mechaniczne odlewanych części stalowych, takich jak wytrzymałość, twardość, wytrzymałość i odporność na korozję.

1.1 Stal węglowa

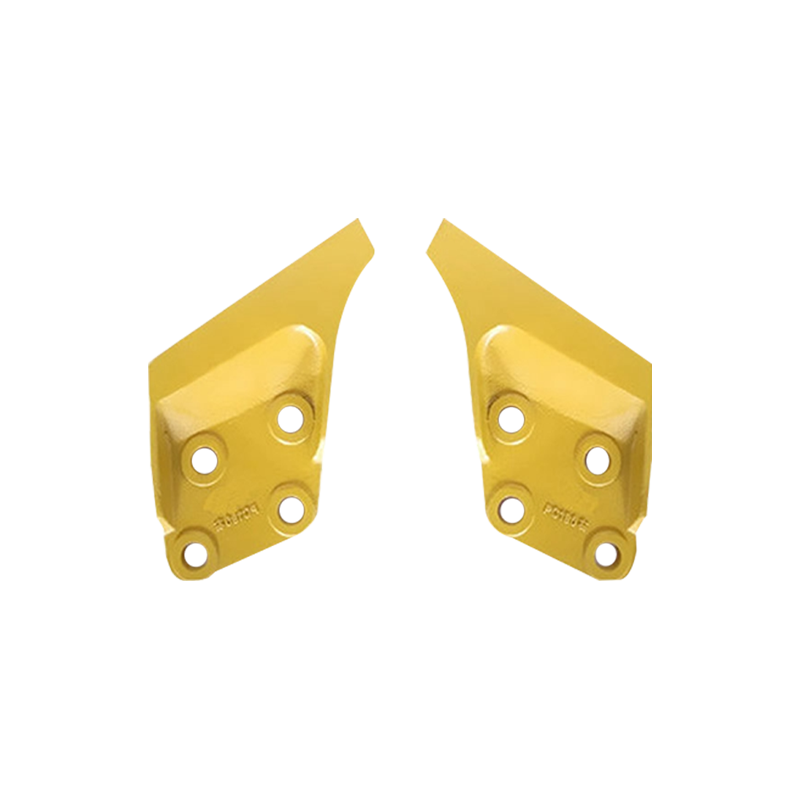

Stal węglowa jest jednym z najczęściej używanych surowców do odlewania części stalowych. Stal węglowa składa się z żelaza i węgla, z zawartością węgla zwykle od 0,12% do 2,0%. W zależności od zawartości węgla stal węglowa jest klasyfikowana do stali o niskiej zawartości węglowej, stali węglowej i stali o wysokiej zawartości węgla. Stal o niskiej zawartości węglowej jest stosowana do części o stosunkowo niskich wymaganiach wytrzymałościowych, takich jak skorupy ciała i podwozie; Stal średnich jest stosowana do komponentów wymagających wyższej wytrzymałości, takich jak systemy transmisji; Podczas gdy stal wysokobręcza jest używana do części o wysokiej odporności na zużycie, takich jak dyski hamulcowe.

1.2 Stal stopowa

Stal stopowa odnosi się do stali zawierającej inne pierwiastki (takie jak chrom, molibden, mangan itp.) W celu poprawy jego właściwości. W branży produkcji samochodów i ciężarówek wspólne elementy stopowe obejmują chrom, nikiel, molibden i wanad. Te elementy stopowe sprawiają, że stal jest bardziej odporna na zużycie, korozję i ciepło. Stal stopowa jest szeroko stosowana w częściach samochodowych i ciężarowych, które wymagają wysokiej wytrzymałości, odporności na zmęczenie, odporność na zużycie lub odporność na wysoką temperaturę, takie jak komponenty silnika, wały napędowe i systemy zawieszenia.

1,3 stal nierdzewna

Stal nierdzewna to stop, który zawiera co najmniej 10,5% chromu i ma doskonałą korozję i odporność na ciepło. Ze względu na wyjątkową wydajność w trudnych środowiskach stal nierdzewna jest używana do części samochodowych i ciężarówek wymagających odporności na korozję. Na przykład komponenty takie jak układy wydechowe, rury hamulcowe i obudowy silnika często używają stali nierdzewnej.

2. Projektowanie topnienia i stopu: zapewnienie spójności materiału

Proces produkcyjny odlewających części stalowych zaczyna się od topnienia, gdzie stal jest podgrzewana do wysokiej temperatury, aby przekształcić go w stan cieczy. Na tym etapie kluczowe jest dodanie elementów stopowych. Różne kompozycje stopu mogą zoptymalizować właściwości stali i zapewnić, że odlewy spełniają pożądaną wydajność mechaniczną.

2.1 Metody topnienia

Topienie to pierwszy krok w odlewaniem produkcji stali. Typowe metody topnienia obejmują elektryczne topienie pieca łuku, topienie pieca indukcyjnego i topienie wielokrotnego pieca.

- Elektryczne topienie pieca łukowego : Ta metoda jest powszechnie stosowana do produkcji stali o wysokiej ścianie. Elektryczny piec łukowy zapewnia wysoką temperaturę do stopienia surowców, takich jak złom stal i ruda żelaza do stali ciekłej, umożliwiając precyzyjną kontrolę składu stali.

- Topienie pieca indukcyjnego : Piece indukcyjne wykorzystują indukcję elektromagnetyczną do podgrzewania stali. Ta metoda jest wydajna i elastyczna, odpowiednia do wytwarzania stali średniej do niskiej ściany. Trudniej jest jednak kontrolować skład stali o wysokiej ścianie.

- Topienie wielokrotnego pieca : Ta metoda jest często stosowana do produkcji na dużą skalę. Obejmuje w wydmuchanie tlenu do pieca w celu utleniania zanieczyszczeń w stali. Ta metoda jest bardzo wydajna, ale jest mniej precyzyjna, jeśli chodzi o kontrolowanie składu stopu.

2.2 Projekt stopu

Projektowanie stopu jest kluczowym krokiem podczas procesu topnienia. W zależności od wymagań dotyczących aplikacji skład stopu (taki jak zawartość węgla, chrom, nikiel itp.) Należy precyzyjnie dostosować. Naukowo zaprojektowany kompozycja stopowa zapewnia, że części odlewnicze mają wymagane właściwości mechaniczne, takie jak wysoka wytrzymałość, odporność na zużycie i wytrzymałość.

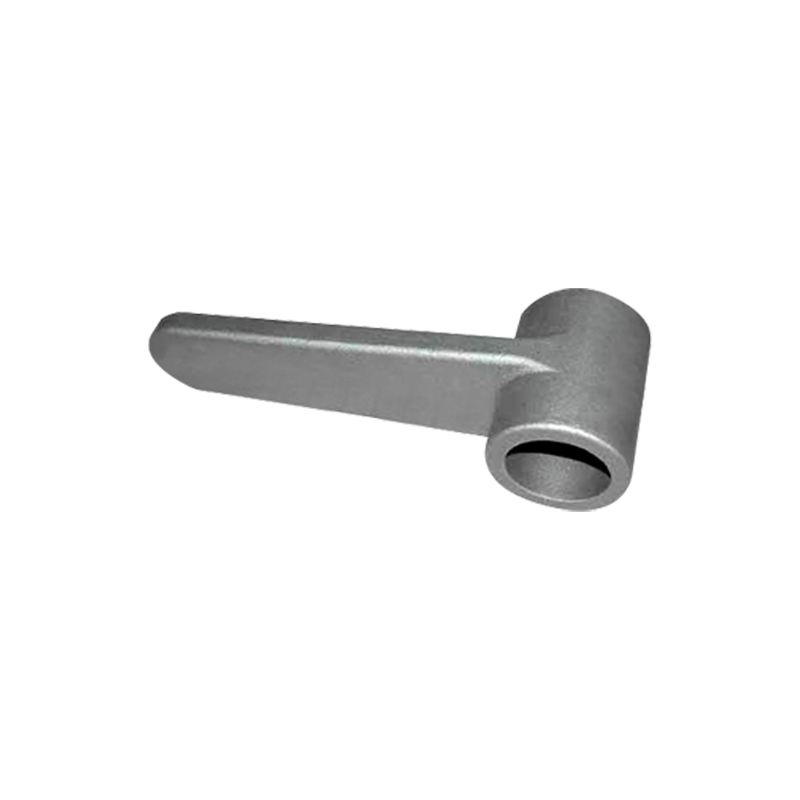

3. Proces odlewania: Technologia odlewania precyzyjnego

Odlewanie jest podstawowym procesem produkcji części odlewających stalowych. Każdy krok w procesie odlewania musi być skrupulatnie kontrolowany, aby upewnić się, że odlewy mają dobrą dokładność wymiarową, jakość powierzchni i właściwości mechaniczne.

3.1 Casting piasku

Odlewanie piasku jest tradycyjną metodą odlewania, zwykle stosowanego do produkcji części stalowych odlewów średnich i małych. Zasada polega na utworzeniu formy piasku w piasku, wlewanie ciekłego metalu do formy i czekanie, aż ostygnie i zestalone, aby utworzyć odlew. Proces ten jest odpowiedni do wytwarzania prostych i dużych części, ale powoduje szorstszą jakość powierzchni, co wymaga dalszego obróbki.

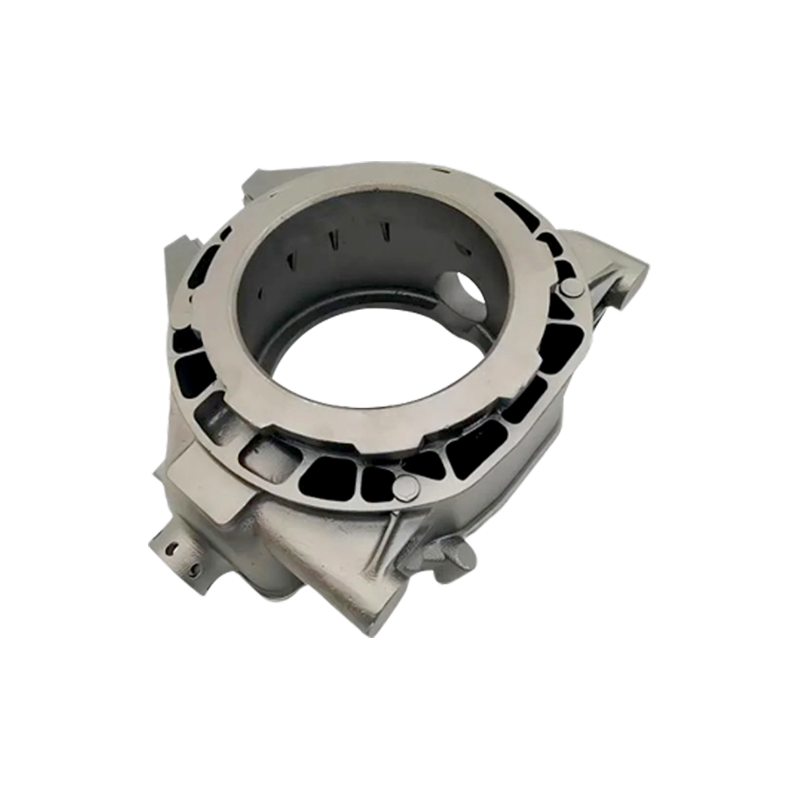

3.2 Casting formy skorupki

Odlewanie form skorupowych wykorzystuje materiały ceramiczne do wytwarzania form, odpowiednie do złożonych kształtów i odlewań o wysokiej precyzyjnej. Formy ceramiczne oferują gładszą powierzchnię, co powoduje lepszą jakość powierzchni odlewu. Ta metoda służy do produkcji części silnika, przekładni i innych komponentów, które wymagają wysokiej precyzji i wykończenia powierzchni.

3.3 Casting o niskim ciśnieniu

Odlew o niskim ciśnieniu wykorzystuje gaz o niskim ciśnieniu do wtryskiwania ciekłego metalu do formy. Ta metoda zapewnia gładszy proces wypełniania i zmniejsza wady takie jak porowatość w odlewach, dzięki czemu jest odpowiednia do precyzyjnej i na dużą skalę. Części do silnika samochodowego i komponenty skrzyni biegów są często wytwarzane przy użyciu odlewania niskiego ciśnienia.

4. Chłodzenie i rozegranie: zapewnienie jakości castingu

Po usunięciu części odlewów z form, muszą one poddać się chłodzeniu i rozebraniu. Kroki te są niezbędne, aby zapewnić integralność struktury odlewania i jakość powierzchni.

4.1 Proces chłodzenia

Proces chłodzenia części odlewania stali ma znaczący wpływ na ich strukturę ziarna. Jeśli prędkość chłodzenia jest zbyt szybka, mogą powstać naprężenia wewnętrzne, powodując pęknięcia lub odkształcenie. Z drugiej strony, jeśli prędkość chłodzenia jest zbyt wolna, ziarna mogą stać się gruboziarniste, co zmniejszy właściwości mechaniczne części. Dlatego często stosowane są kontrolowane stawki chłodzenia, aby zapewnić jakość odlewu.

4.2 Powodowanie i szlifowanie

Po usunięciu części odlewu z formy często mają nuty i nieprawidłowości. Proces rozebrany ma na celu usunięcie tych niechcianych części, dzięki czemu odlewy były gładkie. Procesy mechaniczne, takie jak szlifowanie i cięcie, są powszechnie stosowane do usuwania burr i poprawy jakości powierzchni odlewu.

5. Obróbka cieplna: zwiększenie wydajności części

Obróbka cieplna jest krytycznym procesem poprawy wydajności odlewów stalowych. Kontrolując ogrzewanie i chłodzenie części, mikrostrukturę stali można zmienić, zwiększając jego właściwości mechaniczne.

5.1 Ograniczenie

Wyższeństwo to proces podgrzewania i powolnego chłodzenia stalowych części odlewniczych, aby zmniejszyć ich twardość, jednocześnie zwiększając plastyczność i wytrzymałość. Wykorzystanie pomaga również złagodzić wewnętrzne naprężenia w odlewach, dzięki czemu są bardziej stabilni do dalszego użycia.

5.2 Gaszenie

Gaszenie polega na podgrzewaniu części odlewanych do określonej temperatury, a następnie szybkiego chłodzenia, zwykle w wodzie lub oleju. Proces ten znacznie zwiększa twardość i odporność na zużycie stali, co czyni go idealnym dla części wymagających wysokiej twardości i odporności na zużycie, takich jak przekładnie i wały.

5.3 Temperowanie

Temperowanie jest wykonywane po wygaszaniu w celu usunięcia naprężeń wewnętrznych wywołanych podczas procesu gaszenia. Proces ten zwiększa wytrzymałość i stabilność odlewów stalowych. Temperowanie jest zwykle wykonywane w niższych temperaturach, aby zapobiec nadmiernej twardości.

6. Obróbka: zapewnienie precyzji i dopasowania

Po obróbce cieplnej odlewane części stalowe często ulegają obróbce, aby upewnić się, że spełniają specyfikacje projektowe. Do osiągnięcia precyzyjnych wymiarów i tolerancji stosuje się procesy obróbki, takie jak obracanie, mielenie, szlifowanie i wiercenie. Można również zastosować zabiegi powierzchniowe, takie jak Peening lub powłoka w celu poprawy odporności na korozję i właściwości zużycia.

7. Kontrola jakości i kontrola: zapewnienie niezawodności

Kontrola jakości jest istotną częścią procesu produkcji stali odlewowej. Wspólne metody kontroli obejmują:

- Analiza metalograficzna : Obserwowanie struktury ziarna stali pod mikroskopem w celu oceny jego właściwości.

- Testy ultradźwiękowe : Używane do wykrywania wad wewnętrznych w odlewie.

- Testowanie twardości : Sprawdzanie twardości castingu, aby zapewnić, że spełnia specyfikacje.

- Kontrola rentgenowska : Używanie promieni rentgenowskich do skanowania wewnętrznej struktury odlewu, sprawdzania pęknięć lub porowatości.

8. Kontrola końcowa i dostawa: zapewnienie kwalifikacji części

Po zakończeniu wszystkich procesów produkcyjnych części odlewających stalowe przechodzą ostateczne inspekcje i testy, aby upewnić się, że spełniają standardy jakości i wymagania klientów. Kontrole te zazwyczaj obejmują kontrole wizualne, pomiary wymiarowe i testy wydajności. Po przejściu przez te testy są wysyłane do dalszego montażu lub dostarczane do klienta.

Język

Język

ODLEWANIE FT

ODLEWANIE FT