Nasze usługi i procesy zapewnienia jakości zapewniają niezawodność naszych produktów i Twoją satysfakcję.

Docki morskie to infrastruktury krytyczne, które napotykają stałą ekspozycję słona woda, ciężkie stres mechaniczny i zmienne warunki środowiskowe . Używając Części stalowe zapewnia ulepszone Bezpieczeństwo, stabilność i trwałość w porównaniu do tradycyjnych materiałów.

Co to jest Odlewane części stalowe w dokach morskich ?

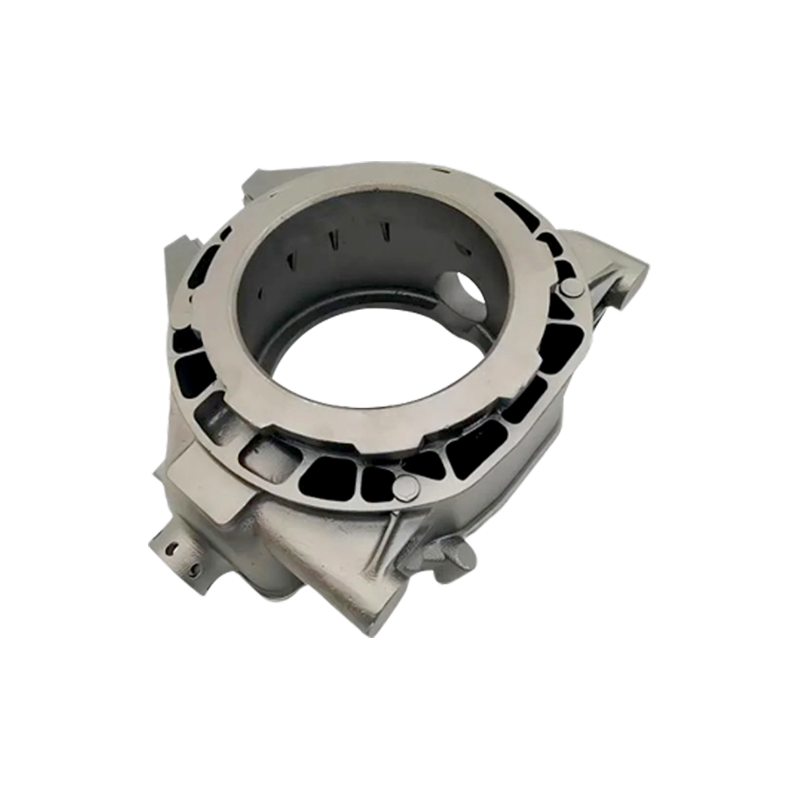

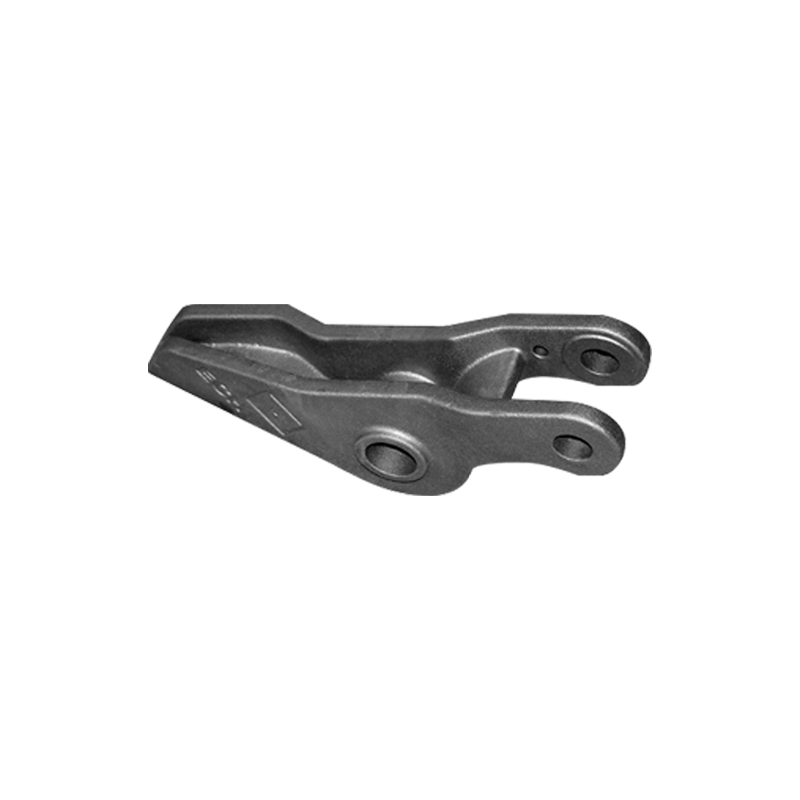

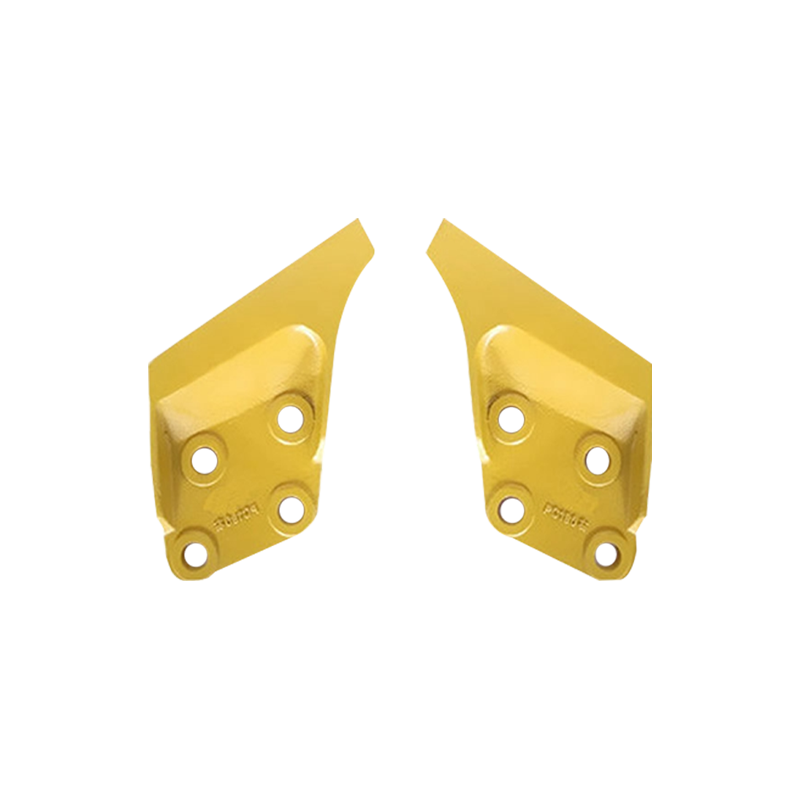

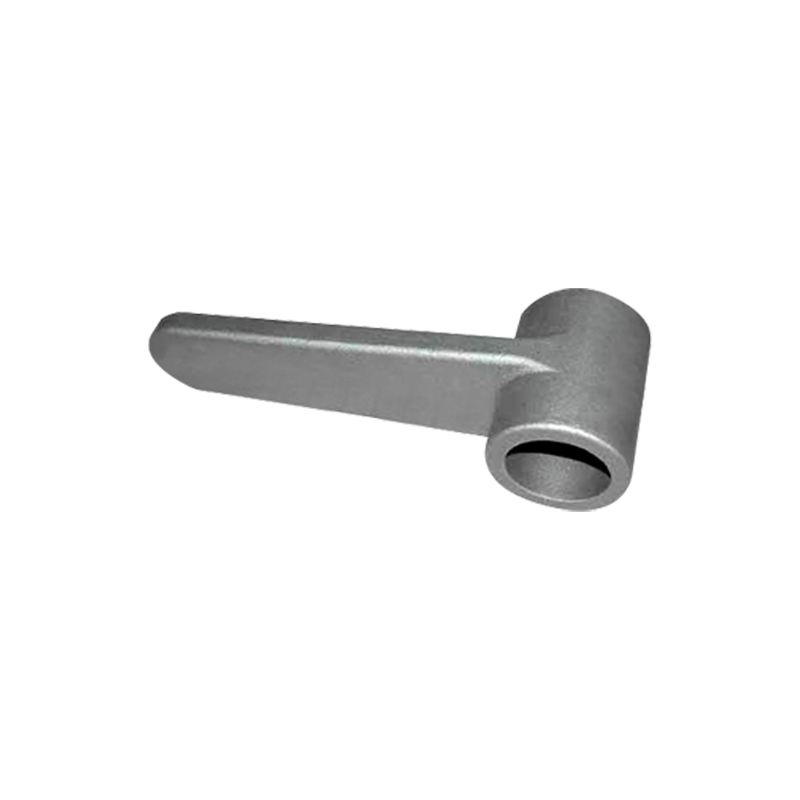

Części stalowe odlewane są zaprojektowane komponenty wytwarzane przez wlewanie stopionej stali do formy , który pozwala na złożone kształty i wysoką niezawodność strukturalną.

Wspólne zastosowania w doku morskim

- Dock Cleats I Bollards - do cumowania i zabezpieczania lin

- Czapki i złącza - Zapewnienie stabilności solidnej fundamentu

- Związki i wsporniki - Włączanie bezpiecznych połączeń między ruchomymi elementami

- Strukturalne części wzmacniające - Zapewnienie dodatkowej siły dla frameworków dokujących

Dlaczego casting jest preferowany niż spawanie

- Jednolity rozkład siły

- Zmniejszyło słabe punkty w porównaniu do spawanych stawów

- Większa elastyczność projektowa do niestandardowych rozwiązań morskich

Wytrzymałość i pojemność obciążenia

Dokki morskie muszą znosić masywne obciążenia i siły dynamiczne codziennie. Części stalowe odlewu zapewniają niezrównaną siłę.

Wymagania dotyczące obciążenia w dokach morskich

- Cumowanie naczynia - Statki wywierają wysokie siły ciągnięcia i pchania

- Obsługa ładunku - Żuty, wózki widłowe i ciężkie urządzenia stosują skoncentrowane obciążenia

- Siły falowe i pływowe - Stwórz ciągłe wibracje i stres

Jak casting stal spotyka te wymagania

- Wysoka wytrzymałość na rozciąganie i ściskanie Aby oprzeć się deformacji

- Odporność na uderzenie Aby poradzić sobie z gwałtownymi obciążeniem

- Długie życie pod wielokrotnym naprężeniem mechanicznym

Odporność na korozję dla długoterminowej stabilności

Słona woda jest jednym z najtrudniejszych środowisk dla konstrukcji metalowych. Często używają części odlewu stalowych stopnie i zabiegi powierzchniowe Aby oprzeć się korozji.

Wyzwania związane z korozją w środowiskach morskich

- Rdza i wżery spowodowane ciągłą wilgocią

- Korozja elektrochemiczna z przewodności wody morskiej

- Zmęczenie materialne z długoterminowej ekspozycji

Środki ochronne w odlewaniu części stalowych

- Kompozycje stopu (np. Chrom, nikiel) dla odporności na rdzę

- Hot-dip galvanization dla długotrwałej ochrony

- Powłoki epoksydowe Aby stworzyć dodatkową barierę

Porównanie oporności materiału w dokach morskich

| Typ materiału | Odporność na korozję | Wytrzymałość | Długość życia w użyciu morskim | Potrzeby konserwacyjne |

|---|---|---|---|---|

| Żelazko niskiej jakości | Słaby | Średni | 3-5 lat | Wysoki |

| Wyprodukowane części stalowe | Średni | Wysoki | 8-10 lat | Umiarkowany |

| Części stalowe | Doskonały | Wysoki | 15 lat | Niski |

Precyzja i spójność w produkcji

Oferty castingowe większa dokładność wymiarowa and mniej wad niż tradycyjne metody wytwarzania.

Kluczowe zalety

- Jednoliczna jakość w wielu częściach

- Ścisłe tolerancje dla łatwej instalacji

- Zmniejszyło słabe punkty które powszechnie pojawiają się w spawanych stawach

Korzyści z budowy doków

- Uproszczony montaż Ze względu na spójny rozmiar

- Silniejsze połączenia stawowe bez wad strukturalnych

- Lepsza niezawodność Podczas długotrwałego użytkowania

Ulepszenia bezpieczeństwa za pomocą stalowych części odlewu

Bezpieczeństwo jest kamieniem węgielnym infrastruktury morskiej, a odlewane części stalowe znacząco przyczyniają się.

Korzyści bezpieczeństwa

- Zapobiega nagłych niepowodzeniach To może uszkodzić naczynia

- Zmniejsza wypadki spowodowane przez niestabilność doków

- Zapewnia bezpieczne cumowanie Podczas przypływów i burz

Ochrona ludzi i sprzętu

- Pracownicy Dock są chronione przed upadkiem sprzętu

- Naczynia Unikaj uszkodzeń kadłuba podczas dokowania

- Ładunek pozostaje bezpieczny przed wypadkami spowodowanymi przez słabe struktury doków

Opłacalność i zrównoważony rozwój

Chociaż odlewane części stalowe mogą obejmować Wyższa inwestycja początkowa , zapewniają Długoterminowe oszczędności .

Kosztowe zalety

- Zmniejszona częstotliwość wymiany Z powodu trwałości

- Niższe koszty utrzymania Dzięki odporności na korozję

- Mniej napraw awaryjnych wymagany

Korzyści z zakresu zrównoważonego rozwoju

- Materiał recyklingowy przyczynia się do bardziej ekologicznych praktyk

- Przedłużona żywotność zmniejsza odpady środowiskowe

- Energooszczędne procesy odlewania w porównaniu z powtarzającym się produkcją

Język

Język

ODLEWANIE FT

ODLEWANIE FT