Nasze usługi i procesy zapewnienia jakości zapewniają niezawodność naszych produktów i Twoją satysfakcję.

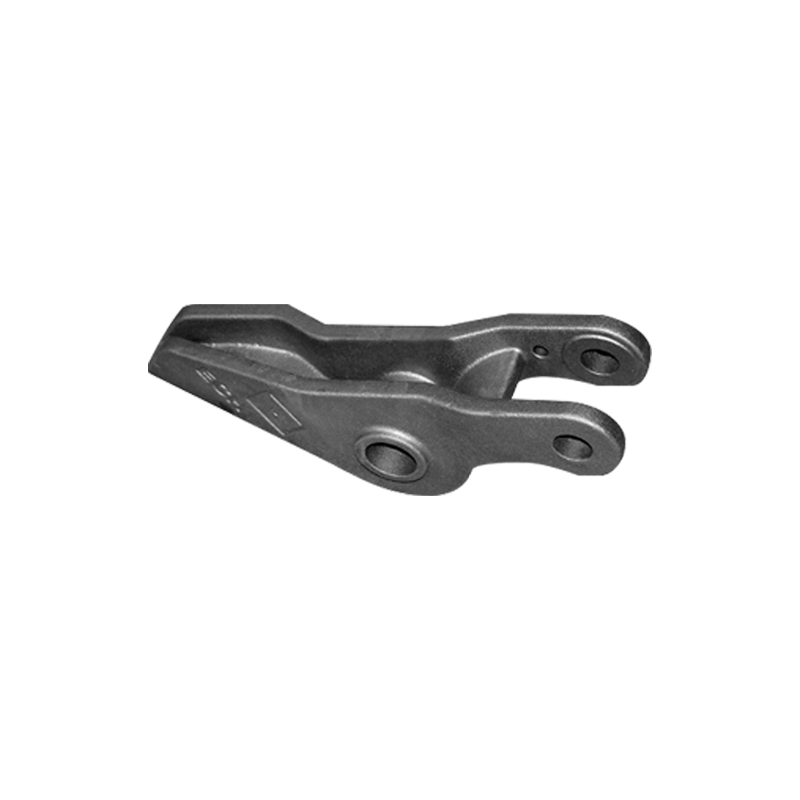

1. Zwiększona trwałość i wytrzymałość

Odlewanie części stalowych pociągów to jedna z najskuteczniejszych metod wytwarzania części wymagających zarówno dużej wytrzymałości, jak i długotrwałej trwałości. Podczas produkcji pociągów elementy takie jak koła, osie, układy hamulcowe i podwozia muszą wytrzymywać ogromne obciążenia i zużycie. Pociągi eksploatowane są w warunkach jazdy z dużymi prędkościami, częstego hamowania i dużych obciążeń, które wywierają znaczne siły na różne części. Odlew stalowy zapewnia niezbędną wytrzymałość, aby wytrzymać te ekstremalne warunki. W przeciwieństwie do innych materiałów, stal odlewniczą można zaprojektować tak, aby posiadała właściwości dostosowane do wytrzymywania powtarzających się wstrząsów, wibracji i dużych sił uderzeniowych. Wrodzona wytrzymałość staliwa oznacza, że komponenty są mniej podatne na awarie pod wpływem naprężeń, co bezpośrednio wpływa na bezpieczeństwo i niezawodność eksploatacyjną pociągu. Ta trwałość pomaga zmniejszyć częstotliwość konserwacji lub wymiany podzespołów, co może być kosztowne i czasochłonne dla operatorów.

2. Opłacalność w produkcji na dużą skalę

Odlewanie stali jest wysoce opłacalną metodą produkcji, szczególnie w przypadku produkcji dużych ilości komponentów wymaganych w przemyśle kolejowym. Proces ten pozwala producentom wytwarzać części w dużych partiach, co zmniejsza jednostkowe koszty produkcji. Odlewanie stali polega na wlewaniu stopionego metalu do form, które można zaprojektować tak, aby pasowały do skomplikowanych kształtów. Eliminuje to potrzebę dodatkowych etapów produkcji, takich jak obróbka skrawaniem, która może być bardziej pracochłonna i kosztowna. Raz wykonaną formę można używać wielokrotnie, co czyni proces idealnym do produkcji masowej. Dla producentów jest to istotna zaleta, ponieważ przemysł kolejowy wymaga dużej liczby znormalizowanych komponentów, takich jak koła, hamulce i części zawieszenia. Ta wydajność w produkcji masowej przekłada się na niższe całkowite koszty dla producentów, co z kolei może obniżyć koszty dla klientów, w tym operatorów pociągów i firm zajmujących się konserwacją.

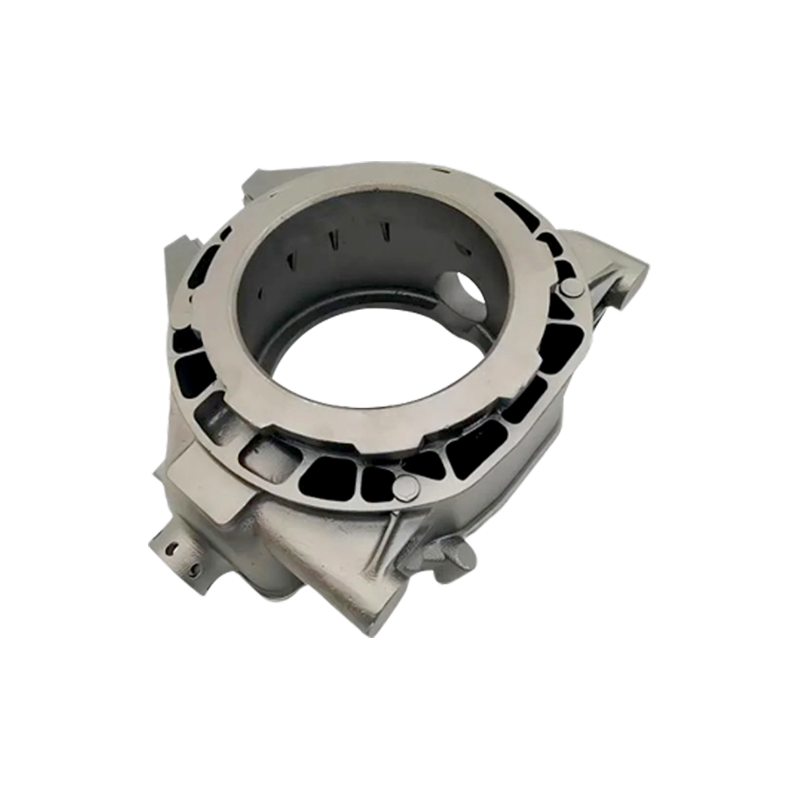

3. Elastyczność i złożoność projektu

Jedną z najważniejszych zalet stosowania odlewów do części stalowych w produkcji pociągów jest możliwość tworzenia bardzo skomplikowanych i niestandardowych projektów. Często wymagane jest, aby elementy pociągów miały precyzyjny kształt i skomplikowaną geometrię, która spełnia określone funkcje. Na przykład elementy takie jak koła i osie wymagają dokładnych wymiarów i rozkładu masy, aby zapewnić prawidłowe funkcjonowanie całego systemu pociągu. Odlewanie stali pozwala producentom tworzyć te złożone kształty bez utraty wytrzymałości. Dzięki możliwości wytwarzania części o skomplikowanych cechach wewnętrznych, odlewanie zapewnia producentom elastyczność w projektowaniu komponentów, które w innym przypadku byłyby niemożliwe do wytworzenia przy użyciu tradycyjnych metod, takich jak kucie lub obróbka skrawaniem. Ta elastyczność pozwala również na integrację takich funkcji, jak puste komory lub zoptymalizowany rozkład ciężaru w komponentach, co może poprawić wydajność i zmniejszyć niepotrzebną masę. Wszechstronność odlewów gwarantuje, że części spełniają specyficzne potrzeby nowoczesnych pociągów, zarówno w przypadku kolei dużych prędkości, jak i ciężkich usług towarowych.

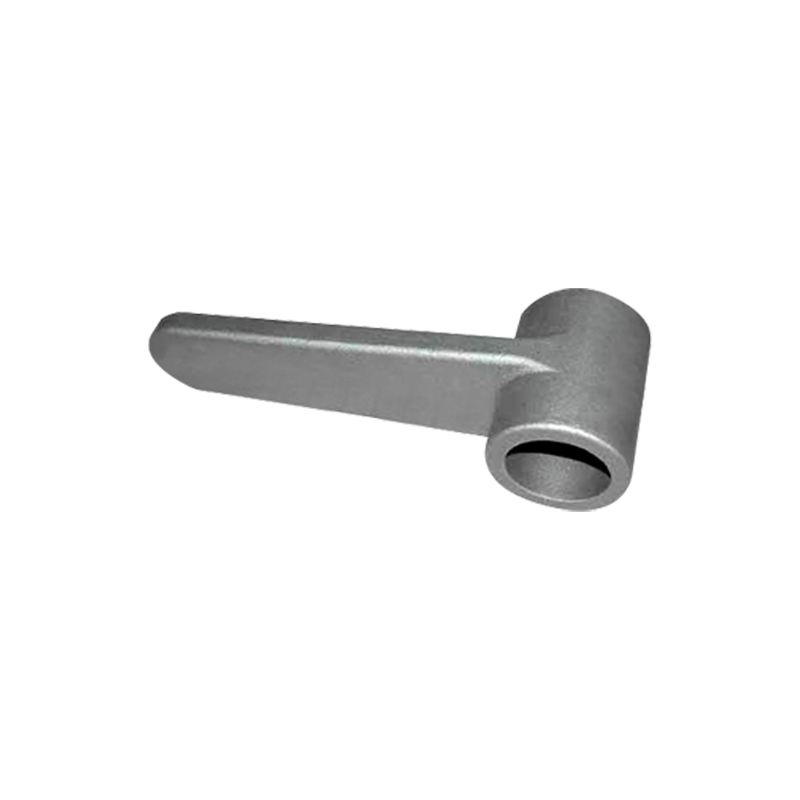

4. Lepszy rozkład masy i wydajność

Zdolność do optymalizacji rozkładu masy w elementach pociągu ma kluczowe znaczenie dla maksymalizacji wydajności i zużycia paliwa. Odlewanie stali pozwala na precyzyjne zaprojektowanie części przy równomiernym rozłożeniu ciężaru, co bezpośrednio wpływa na zdolność pociągu do radzenia sobie zarówno z siłami przyspieszania, jak i hamowania. Na przykład odlewanie części stalowych, takich jak koła i osie pociągów, można wykonać w sposób zapewniający zrównoważony rozkład ciężaru na komponenty. Jest to niezbędne do utrzymania stabilności, zmniejszenia zużycia gąsienic i zapewnienia płynnej pracy. Odpowiednio wyważone komponenty poprawiają efektywność paliwową poprzez zmniejszenie oporu i zużycia energii, co przyczynia się do oszczędności kosztów dla operatorów. Rozkład masy odgrywa kluczową rolę w zapobieganiu nadmiernemu zużyciu niektórych komponentów, co może prowadzić do wyższych kosztów konserwacji. Części ze staliwa są lekkie, a jednocześnie niezwykle wytrzymałe, co zmniejsza całkowitą masę pociągu, przyczyniając się do zmniejszenia zużycia paliwa i emisji.

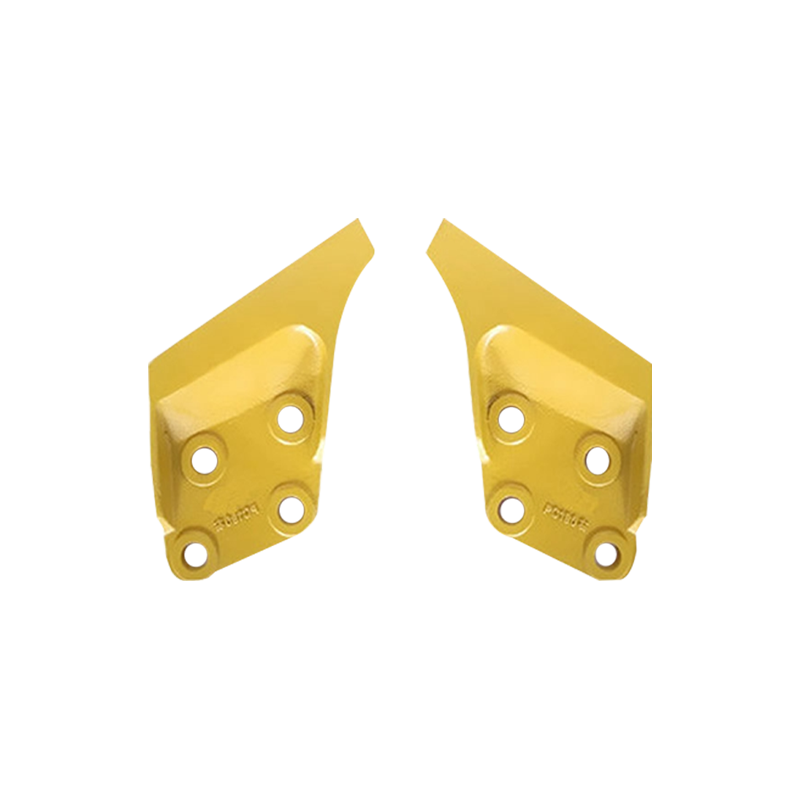

5. Odporność na korozję

Pociągi często działają w środowiskach, które narażają komponenty na działanie różnych czynników, takich jak deszcz, śnieg, a nawet substancje żrące, takie jak sól, na drogach przybrzeżnych lub zimowych. Odlewanie stali daje możliwość wytwarzania części o zwiększonej odporności na korozję. Na przykład odlewy ze stali nierdzewnej są powszechnie stosowane w krytycznych elementach pociągów, takich jak koła, osie i podwozia, ze względu na ich odporność na rdzę i degradację w czasie. Ta odporność na korozję ma kluczowe znaczenie dla zapewnienia, że części zachowują integralność i wydajność przez cały cykl życia, nawet w trudnych warunkach. Ponadto odlewanie stali umożliwia producentom dodanie do składu materiału stopów odpornych na korozję, co jeszcze bardziej poprawia trwałość części. Zmniejsza to częstotliwość wymian i konserwacji, które mogą być kosztowne i zakłócać funkcjonowanie pociągu. Inwestując w odlewy stalowe z wbudowaną odpornością na korozję, producenci mogą zapewnić, że części pociągów pozostaną funkcjonalne i niezawodne przez znacznie dłuższy czas, nawet w trudnych warunkach klimatycznych.

6. Wysoka wydajność produkcji i skrócony czas realizacji

Jedną ze znaczących korzyści stosowania odlewów stalowych w produkcji pociągów jest możliwość szybkiego i wydajnego wytwarzania części. Proces odlewania jest wysoce zautomatyzowany i pozwala na produkcję dużych ilości komponentów w krótkim czasie, co jest idealne dla potrzeb produkcji na dużą skalę w przemyśle kolejowym. Po zaprojektowaniu i utworzeniu formy proces wytwarzania części staje się stosunkowo szybki i prosty. Ten szybki proces produkcyjny skraca czas realizacji zamówień i zapewnia producentom pociągów dotrzymanie napiętych terminów. W branży, w której czas często gra kluczową rolę – niezależnie od tego, czy chodzi o produkcję nowych pociągów, czy naprawę istniejących – odlewanie stali zapewnia przewagę konkurencyjną pod względem dotrzymania harmonogramów produkcji. Możliwość wytwarzania skomplikowanych części w dużych partiach przy minimalnej dodatkowej obróbce gwarantuje, że odlewanie stali pozostaje efektywną czasowo metodą produkcji, szczególnie w porównaniu z innymi technikami, takimi jak kucie lub obróbka skrawaniem, które mogą być bardziej pracochłonne.

7. Redukcja masy i oszczędność paliwa

Zmniejszenie masy pociągu jest istotnym czynnikiem poprawy jego ogólnej efektywności paliwowej. Odlewanie stali umożliwia producentom tworzenie mocnych i lekkich komponentów, które pomagają zmniejszyć całkowitą masę pociągu. Korzystając z zaawansowanych stopów i technik odlewania, producenci mogą wytwarzać części takie jak koła, osie i układy hamulcowe, które są zarówno mocne, jak i lekkie, bez poświęcania trwałości i wydajności. Lżejsze pociągi zużywają mniej energii do poruszania się, co skutkuje niższymi kosztami paliwa i lepszą wydajnością operacyjną. Oszczędność masy przekłada się również na zmniejszenie zużycia torów, co pomaga zminimalizować koszty utrzymania dla operatorów kolejowych. Lżejsze pociągi przyczyniają się do redukcji emisji gazów cieplarnianych, pomagając spełniać coraz bardziej rygorystyczne normy środowiskowe. W kontekście nowoczesnych systemów transportowych, które kładą większy nacisk na zrównoważony rozwój, możliwość tworzenia lżejszych i bardziej oszczędnych pociągów poprzez odlewanie stali jest znaczącą korzyścią.

8. Lepsza absorpcja wibracji

Pociągi są poddawane ciągłym wibracjom pochodzącym od toru, ruchu i układów hamulcowych, które mogą mieć wpływ na komfort pasażerów, a także na osiągi i trwałość podzespołów pociągu. Odlewy stalowe można wykorzystać do produkcji części pochłaniających i tłumiących wibracje, przyczyniając się do płynniejszej pracy pociągów. Na przykład koła pociągów i układy zawieszenia można zaprojektować przy użyciu technik odlewania, aby poprawić ich zdolność do pochłaniania wstrząsów i wibracji, zapewniając pasażerom bardziej komfortową podróż. Komponenty skutecznie tłumiące drgania ulegają mniejszemu zużyciu, co wydłuża ich żywotność i zmniejsza potrzebę konserwacji. Absorpcja drgań jest szczególnie istotna w systemach kolei dużych prędkości, gdzie wszelkie nadmierne wibracje mogą mieć znaczący wpływ zarówno na komfort jazdy, jak i na integralność konstrukcyjną pociągu.

Język

Język

ODLEWANIE FT

ODLEWANIE FT