Nasze usługi i procesy zapewnienia jakości zapewniają niezawodność naszych produktów i Twoją satysfakcję.

1. Doskonałe właściwości materiału

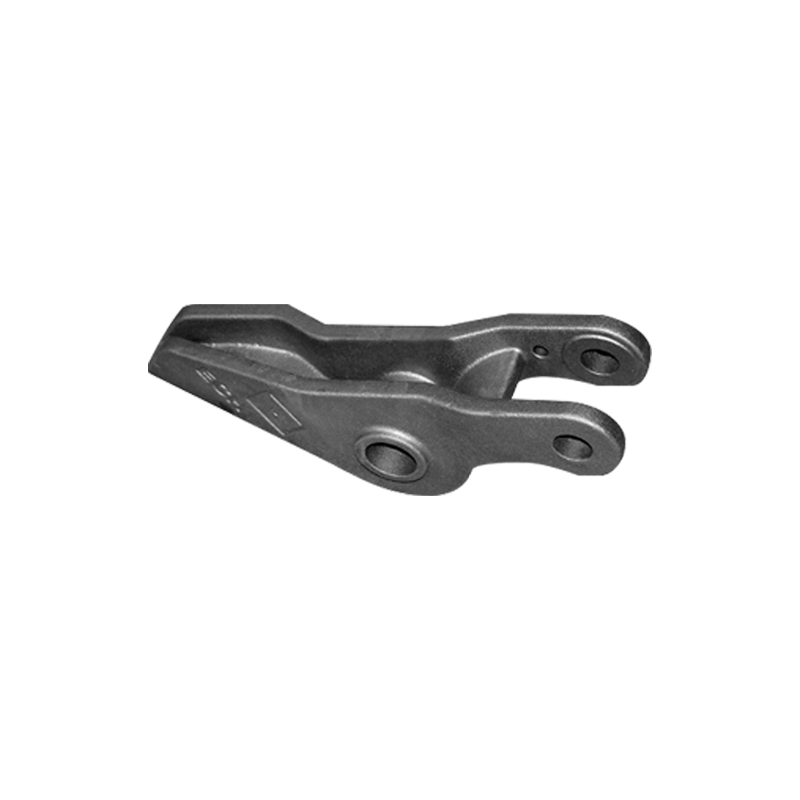

Do produkcji wałów łączących preferowane jest odlewanie stali, ponieważ pozwala na zastosowanie wysokiej jakości materiałów o wysokiej wydajności, które zapewniają wyjątkowe właściwości mechaniczne. Dzięki odlewaniu producenci mogą wybierać spośród szerokiej gamy stali stopowych, które są specjalnie dostosowane do dokładnych wymagań danego zastosowania. Stopy te mogą zawierać pierwiastki takie jak węgiel, chrom, molibden i wanad, które zwiększają wytrzymałość, twardość i odporność materiału na ciepło i zużycie. Dzięki zastosowaniu tych zaawansowanych materiałów odlewanie stali znacznie poprawia wytrzymałość na rozciąganie i ciągliwość wałów łączących, które są kluczowe dla radzenia sobie z naprężeniami i siłami, którym są poddawane podczas pracy.

Sam proces odlewania pozwala na precyzyjną kontrolę składu i szybkości chłodzenia stali, co bezpośrednio wpływa na mikrostrukturę materiału. Oznacza to, że producenci mogą precyzyjnie dostroić właściwości, takie jak struktura ziarna i twardość, aby mieć pewność, że wał wytrzyma bezawaryjnie duże obciążenia i naprężenia mechaniczne. Dodatkowo jednorodna struktura staliwa zmniejsza ryzyko wad wewnętrznych, takich jak puste przestrzenie lub słabe punkty, które są powszechne w przypadku innych metod produkcji, takich jak kucie lub obróbka skrawaniem. W rezultacie odlewanie stali pozwala uzyskać wały łączące o doskonałych właściwościach materiałowych, co gwarantuje ich wytrzymałość i trwałość niezbędną w zastosowaniach wymagających dużej wydajności.

2. Poprawiona integralność strukturalna

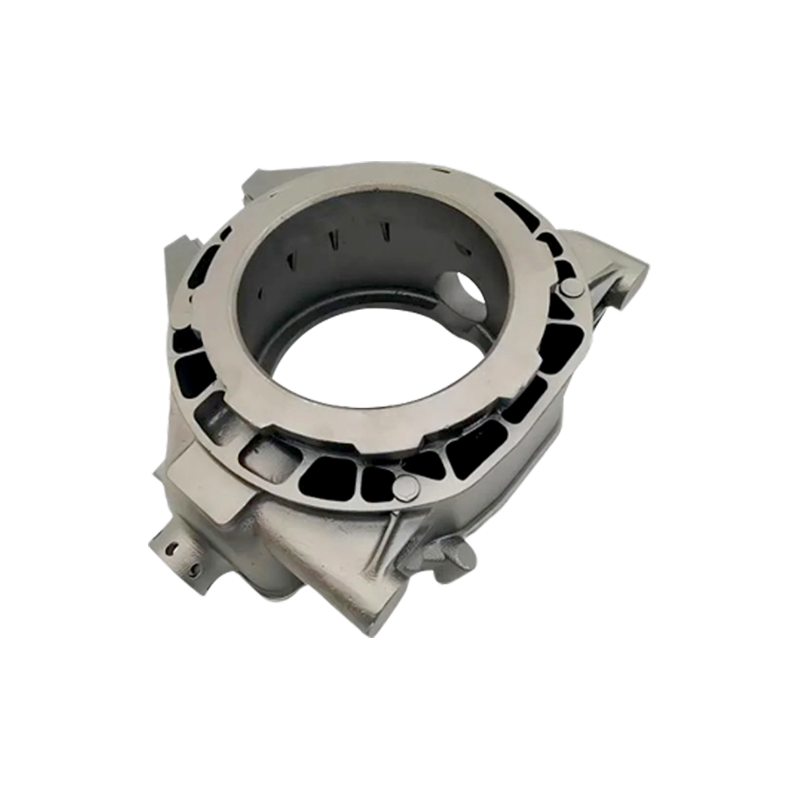

Jedna z wyjątkowych zalet Odlew stalowy Wał łączący to możliwość tworzenia części o zwiększonej integralności strukturalnej. W przeciwieństwie do innych metod produkcji, takich jak kucie lub obróbka skrawaniem, odlewanie stali pozwala na tworzenie złożonych geometrii i kształtów bez konieczności stosowania dodatkowych spawów i szwów. Oznacza to, że konstrukcja wału jest ciągła i jednolita, bez słabych punktów, które mogłyby być podatne na uszkodzenie pod wpływem naprężeń. W konstrukcjach spawanych lub skręcanych złącza i spoiny są potencjalnymi punktami uszkodzeń, w których mogą się koncentrować naprężenia, co z czasem prowadzi do pęknięć lub pęknięć. Jednakże w wale ze staliwa materiał lity w całej części jest dobrze zintegrowany, co znacznie zmniejsza prawdopodobieństwo wystąpienia wad konstrukcyjnych.

Sam proces odlewania można zoptymalizować, aby zapewnić minimalną porowatość lub włączenie zanieczyszczeń do materiału. Wady te mogą służyć jako punkt wyjścia dla pęknięć lub słabych punktów, szczególnie w środowiskach o dużym naprężeniu. Odlewanie stali minimalizuje to ryzyko, umożliwiając bardziej kontrolowany proces chłodzenia, który pomaga wyeliminować takie niedoskonałości. Dodatkowo formy odlewnicze można precyzyjnie zaprojektować, aby dostosować je do określonej geometrii i wymagań wydajnościowych wału, zapewniając jego produkcję zgodnie z najwyższymi możliwymi standardami. Dzięki temu wał łączący jest znacznie mocniejszy, bardziej niezawodny i lepiej przystosowany do pracy w trudnych warunkach pracy.

3. Odporność na zmęczenie

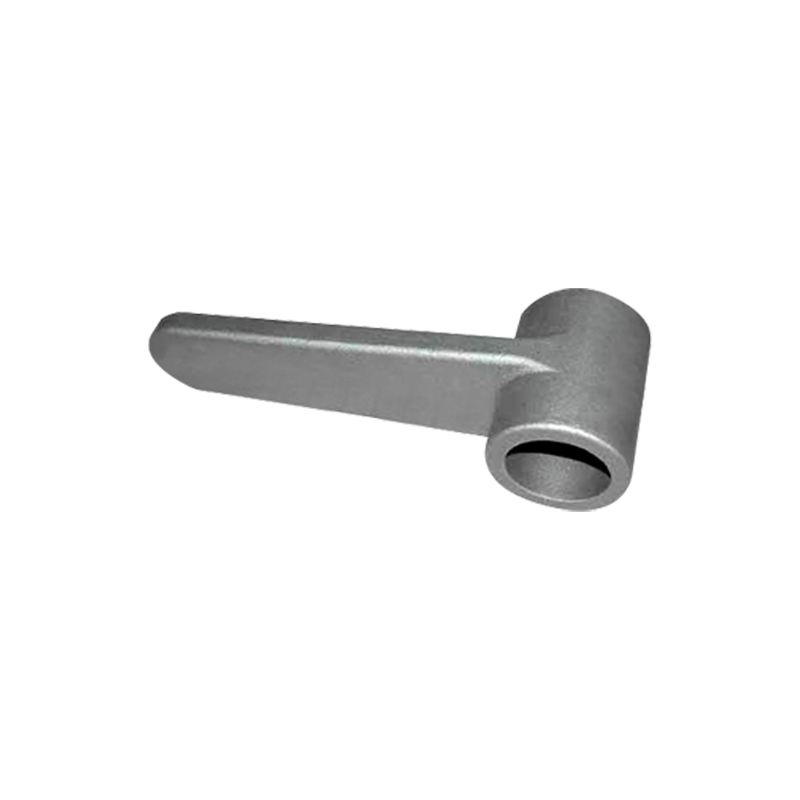

W wielu zastosowaniach przemysłowych wały łączące poddawane są cyklicznym obciążeniom, podczas których są stale narażone na różne poziomy naprężeń i odkształceń. Z biegiem czasu to powtarzające się obciążenie może powodować pękanie lub uszkodzenie materiałów z powodu zmęczenia. Odlewanie stali jest w tym kontekście szczególnie korzystne, ponieważ pozwala uzyskać wały łączące o doskonałej wytrzymałości zmęczeniowej. Proces odlewania pozwala na równomierny rozkład materiału, co pomaga zapobiegać słabym punktom, które mogłyby prowadzić do przedwczesnego uszkodzenia pod powtarzającym się obciążeniem.

Mikrostrukturę staliwa można zaprojektować tak, aby zwiększyć jej odporność na rozprzestrzenianie się pęknięć, kluczowy czynnik powodujący uszkodzenia zmęczeniowe. Dodając pierwiastki stopowe, takie jak nikiel czy molibden, producenci mogą poprawić wytrzymałość materiału i jego zdolność do wytrzymywania naprężeń dynamicznych. Ciągły charakter staliwa zapewnia, że wał pozostaje mocny nawet po milionach cykli obciążenia. W zastosowaniach takich jak samochodowe układy napędowe, silniki turbinowe lub maszyny przemysłowe, gdzie wały łączące często wytrzymują stały moment obrotowy i siły obrotowe, istotna jest odporność zmęczeniowa zapewniana przez odlewanie stali. Zapewnia, że wał zachowa swoją wydajność i niezawodność przez dłuższy okres, zmniejszając potrzebę częstych wymian i konserwacji.

4. Zwiększona odporność na zużycie

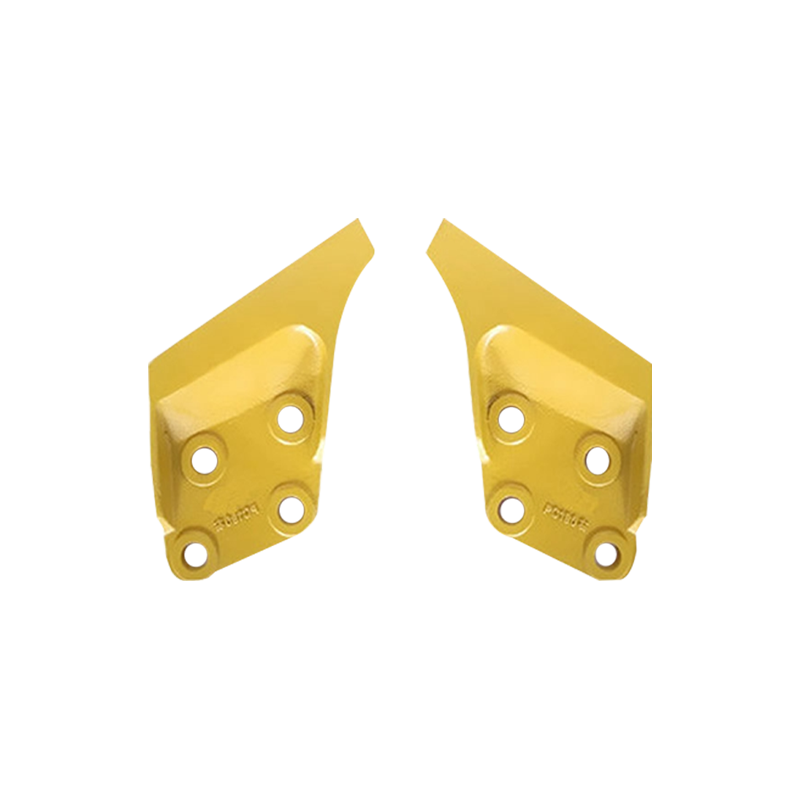

Wały łączące są często narażone na działanie sił ściernych, szczególnie w zastosowaniach, w których mają stały kontakt z innymi elementami mechanicznymi, takimi jak łożyska, koła zębate lub tuleje. Odlew stalowy znacznie zwiększa odporność tych wałów na zużycie, dzięki czemu są one lepiej przystosowane do radzenia sobie z siłami tarcia napotykanymi podczas pracy. W przeciwieństwie do materiałów, które z czasem ulegają zużyciu lub utracie wytrzymałości, odlewy stalowe mogą być wykonane ze stopów wysokowęglowych, które są z natury twardsze i bardziej odporne na zużycie.

Oprócz wyboru odpowiedniego stopu producenci mogą zastosować obróbkę powierzchniową, taką jak nawęglanie lub hartowanie indukcyjne, aby jeszcze bardziej poprawić odporność na zużycie. Nawęglanie polega na wprowadzeniu węgla na powierzchnię stali, tworząc twardą, odporną na zużycie warstwę zewnętrzną, przy jednoczesnym zachowaniu twardszego, bardziej plastycznego rdzenia. Z drugiej strony hartowanie indukcyjne wykorzystuje prąd elektryczny o wysokiej częstotliwości do szybkiego nagrzewania, a następnie chłodzenia określonych sekcji wału, tworząc twardą, odporną na zużycie powierzchnię. Obróbki te zwiększają żywotność wałów łączących poprzez zmniejszenie szybkości degradacji powierzchni, co jest szczególnie ważne w maszynach o dużej wytrzymałości, sprzęcie górniczym i systemach produkcyjnych, gdzie nadmierne zużycie może prowadzić do awarii i kosztownych przestojów.

5. Odporność na korozję i szkody środowiskowe

Oprócz naprężeń mechanicznych, wały łączące są często narażone na trudne warunki środowiskowe, takie jak wilgoć, chemikalia lub ekstremalne temperatury. Z biegiem czasu te czynniki środowiskowe mogą prowadzić do korozji, która osłabia wał i zagraża jego integralności strukturalnej. Odlewanie stali zapewnia znaczącą przewagę w tym obszarze, umożliwiając producentom wybór stopów zapewniających doskonałą odporność na korozję. Na przykład stal nierdzewna jest powszechnym materiałem na wały łączące odlewane ze stali, ponieważ tworzy na powierzchni ochronną warstwę tlenku, która jest odporna na korozję spowodowaną wilgocią, chemikaliami i słoną wodą.

Proces odlewania pozwala na dodanie elementów odpornych na korozję, takich jak chrom lub nikiel, które zwiększają odporność materiału na agresywne środowisko. W przypadku zastosowań w środowiskach morskich, zakładach chemicznych lub innych gałęziach przemysłu, w których korozja stanowi poważny problem, kluczowa jest zdolność do wytwarzania wałów łączących odpornych na rdzę i degradację. Odlew stalowy zapewnia, że wały mogą zachować swoją wytrzymałość i funkcjonalność nawet pod wpływem czynników korozyjnych, zmniejszając potrzebę częstych wymian i minimalizując ryzyko awarii spowodowanych szkodami środowiskowymi.

6. Wszechstronność w projektowaniu

Odlewanie stali oferuje niezrównaną wszechstronność przy projektowaniu wałów łączących o złożonej geometrii lub określonych charakterystykach użytkowych. W przeciwieństwie do wałów kutych lub obrabianych maszynowo, które mogą wymagać wielu etapów lub dodania części w celu uzyskania pożądanego kształtu, odlewanie stali pozwala na tworzenie wałów łączących ze skomplikowanymi wewnętrznymi przejściami, rowkami lub innymi cechami bezpośrednio w procesie odlewania. Możliwość ta zmniejsza potrzebę dodatkowej obróbki lub montażu, oszczędzając czas i koszty.

Na przykład wały łączące stosowane w silnikach lub turbinach o dużej wydajności mogą wymagać zastosowania unikalnych cech, takich jak rowki wpustowe, wielowypusty lub kanały płynowe. Odlewanie stali umożliwia producentom zintegrowanie tych funkcji z samym wałem, zapewniając bardziej płynną i wydajną konstrukcję. Dodatkowo możliwość kontrolowania procesu chłodzenia podczas odlewania pozwala na tworzenie określonych mikrostruktur w różnych sekcjach wału, optymalizując wytrzymałość, ciągliwość czy twardość materiału tam, gdzie jest to najbardziej potrzebne. Ta elastyczność konstrukcyjna sprawia, że odlewy stalowe idealnie nadają się do zastosowań wymagających specjalnie zaprojektowanych wałów, aby spełnić określone wymagania dotyczące wydajności lub przestrzeni, oferując skuteczne rozwiązanie dla różnych gałęzi przemysłu, od motoryzacji i lotnictwa po maszyny ciężkie i wytwarzanie energii.

Język

Język

ODLEWANIE FT

ODLEWANIE FT