Nasze usługi i procesy zapewnienia jakości zapewniają niezawodność naszych produktów i Twoją satysfakcję.

Wstęp

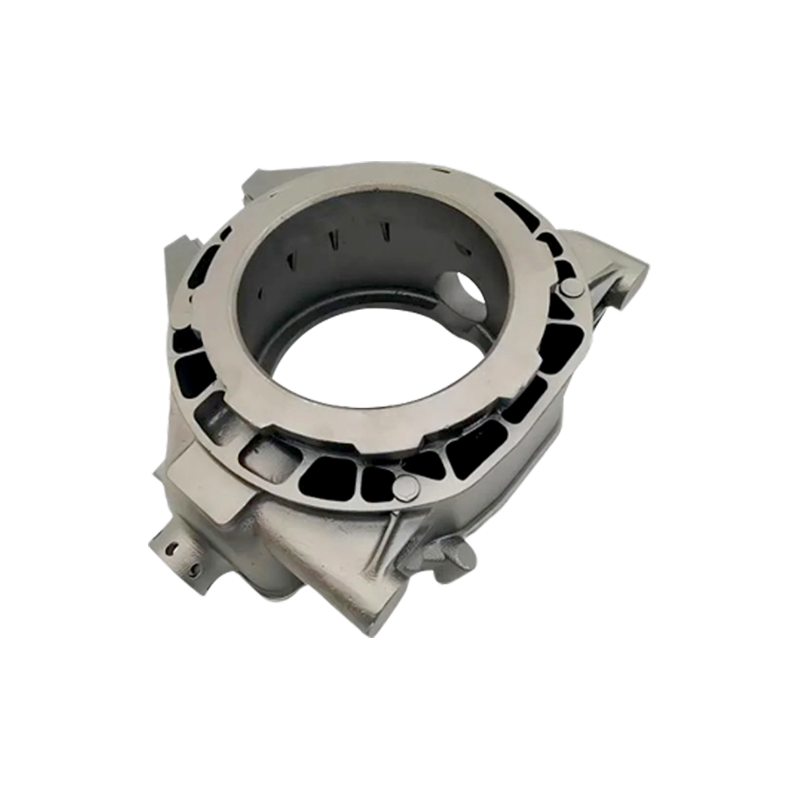

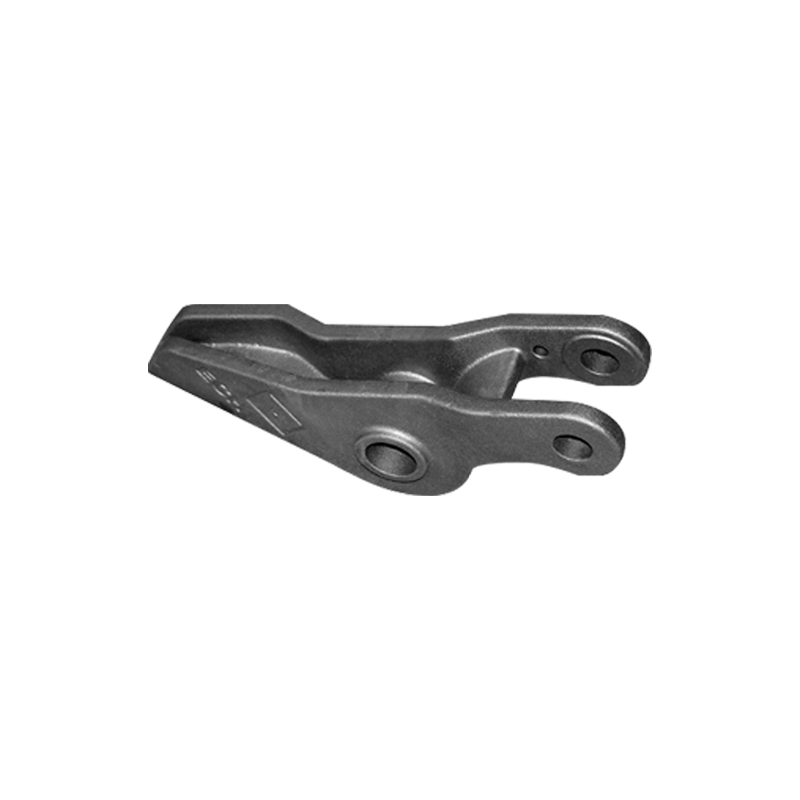

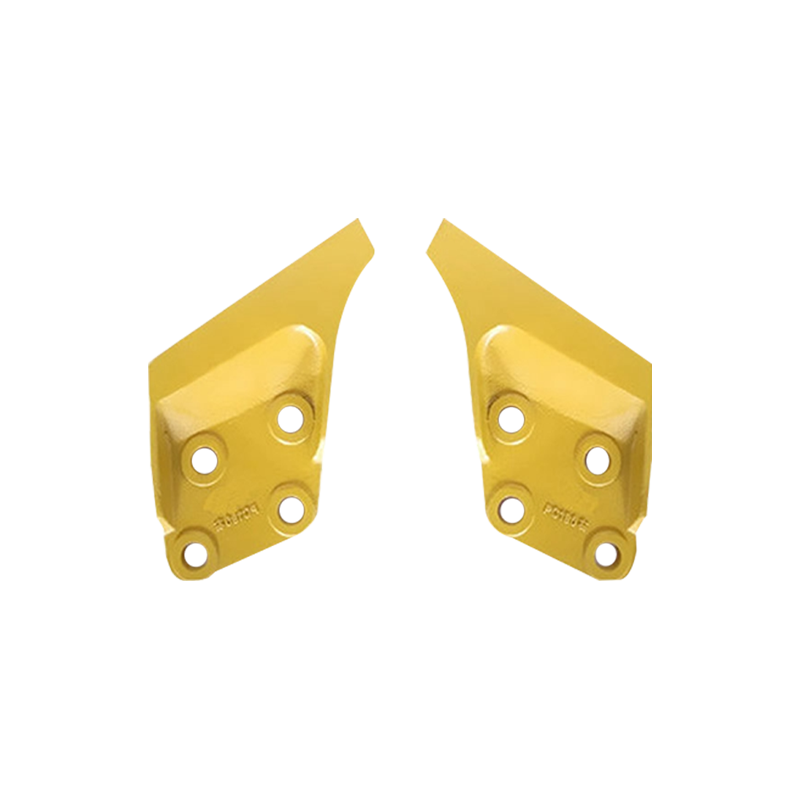

Pociągi są kręgosłupem nowoczesnego transportu kolejowego, a ich bezpieczeństwo i stabilność bezpośrednio wpływają na życie i własność pasażerów. Jako podstawowe elementy strukturalne, Rzuć części stalowe do pociągów Nosi znaczące obciążenia mechaniczne i siły uderzenia, wymagające niezwykle rygorystycznych wymagań produkcyjnych. Części stalowe odlewane muszą nie tylko mieć doskonałe właściwości mechaniczne, ale także utrzymywać dokładność wymiarową i jakość powierzchni podczas procesu produkcyjnego.

1. Projektowanie i tworzenie modeli

Projektowanie części

Projektowanie części odlewanych stalowych części kolejowych musi opierać się na analizie sił, które będą doświadczać podczas pracy i środowiska operacyjnego. Inżynierowie projektowe wykorzystują zaawansowane oprogramowanie symulacyjne, takie jak analiza elementów skończonych (FEA) do wykonywania symulacji mechanicznych w celu zapewnienia solidności i bezpieczeństwa strukturalnego. Powszechnie używane materiały, takie jak stal o niskiej wysokiej wytrzymałości, muszą spełniać krajowe standardy kolejowe i międzynarodowe specyfikacje składu i wydajności. Faza projektowa wymaga również rozważenia ograniczeń procesu odlewania, takich jak kierunek wylewania, rozkład skurczu i szybkość chłodzenia, aby uniknąć wad podczas kolejnej produkcji.

Tworzenie modelu

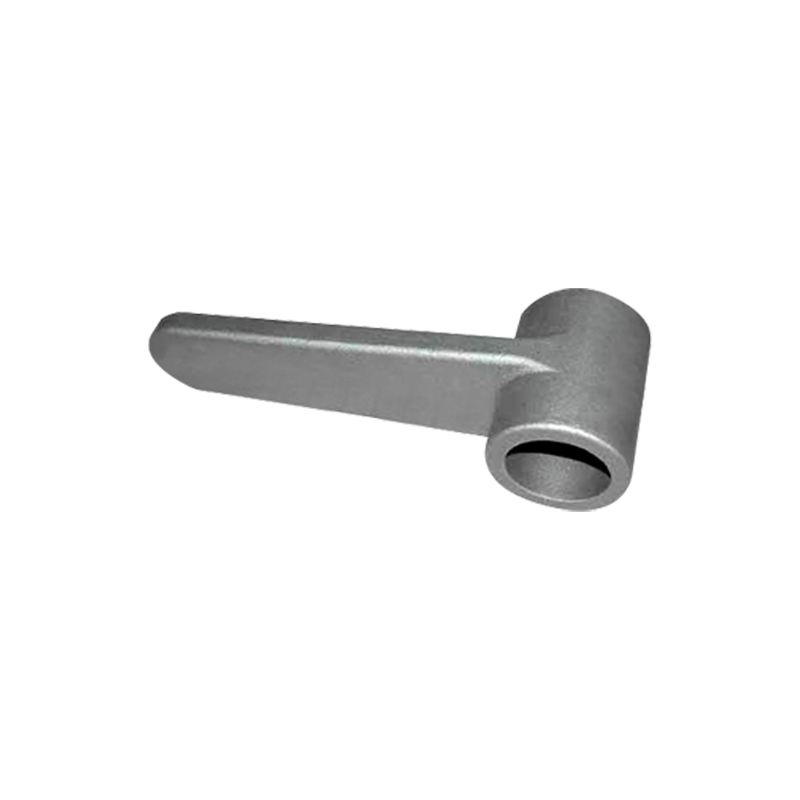

Model jest podstawą procesu odlewania i musi dokładnie odtworzyć rysunki projektowe. Tradycyjne zastosowane materiały obejmują drewno, plastik, wosk i metal. Wspólne metody obejmują obróbkę i drukowanie 3D, z których ten ostatni stał się coraz bardziej popularny w ostatnich latach ze względu na wysoką precyzję i zdolność do wytwarzania złożonych kształtów. Po tworzeniu modelu wymagane jest obróbka powierzchni, aby zapewnić gładkie i bezbłędne wykończenie oraz uniknąć otworów i szorstkich powierzchni w odlewie. Dostosowanie obróbki są również uwzględnione w projekcie modelu, aby ułatwić późniejsze obróbkę.

2. Tworzenie pleśni

Formy odlewające piasek

Formy piaskowe są najczęściej stosowanym typem formy i są wykonane z opornej na gliniane piasek lub piasek żywicy. Tworzenie pleśni obejmuje formowanie, tworzenie rdzenia i montaż. Podczas formowania forma jest wciśnięta w piasek, aby stworzyć wnękę. Forma jest następnie usuwana, aby stworzyć wnękę odlewaną. Komponent podstawowy wymaga skrzynki rdzenia wykonanego z materiału opornego na zabezpieczenie struktury wewnętrznej. Formy piaskowe oferują doskonałą przepuszczalność powietrza i wytrzymałość pleśni, ułatwiając wyładowanie gazu i stopiony stalowy przepływ.

Metalowe formy

W przypadku części produkowanych masowo wymagających wysokiej precyzji można zastosować metalowe formy, takie jak formy stalowe. Metalowe formy oferują zalety, takie jak wysoka odporność na zużycie, długa żywotność i stabilność wymiarowa, ale są one droższe w produkcji i są wykorzystywane przede wszystkim do małych, złożonych odlewów. Metalowe formy są wytwarzane przy użyciu maszynowych narzędzi CNC i wymagają obróbki cieplnej w celu zwiększenia twardości i odporności na zużycie.

3. Topienie i nalewanie

Topnienie stalowe

Proces topnienia jest zwykle wykonywany w elektrycznym piecu łukowym lub piecu indukcyjnym. Temperatura pieca i skład chemiczny są regulowane zgodnie z mieszanką stalową. Zawartość pierwiastków takich jak węgiel, siarka i fosfor jest ściśle kontrolowana, aby zapewnić siłę i wytrzymałość odlewu. Podczas procesu topnienia dodawane są również deoksydizery i elementy stopowe w celu zwiększenia czystości i wydajności stali. Po wytapieniu zmierzona temperatura stali stopionej jest mierzona, aby upewnić się, że jest ona w odpowiedniej temperaturze cieczy podczas nalewania.

Proces wylewania

Noanie jest kluczowym krokiem wpływającym na jakość rzucania. Stolona stal przepływa do wnęki formy przez system bramkowania. Dobrze zaprojektowany system bramkowania zapewnia gładki przepływ stopionej stali, unikając turbulencji i tworzenia porów. Prędkość wylewania i temperatura muszą być ściśle kontrolowane. Zbyt szybka prędkość może prowadzić do inkluzji gazowych, podczas gdy zbyt wolna prędkość może łatwo utworzyć zimne zamknięcie. Po wyleaniu stopioną stal stopniowo zestala się w formie. Szybkość chłodzenia ma bezpośredni wpływ na strukturę ziarna i właściwości odlewania.

4. Czyszczenie odlewania i obróbka cieplna

Czyszczenie

Po zestaleniu odlew wymaga kruszenia formy piasku, usuwania błysku i czyszczenia powierzchni. W celu usunięcia nadmiaru materiału stosuje się sprzęt mechaniczny, taki jak ładowniki i szlifierki, aby zapewnić przejście odlewu. Czyszczenie usuwa również resztkowy piasek i skalę, aby poprawić wykończenie powierzchni. Wady powierzchni, takie jak pory i wtrącenia, są naprawiane przez spawanie.

Obróbka cieplna

Obróbka cieplna jest kluczowym krokiem w poprawie właściwości mechanicznych odlewów. Wyżądanie eliminuje naprężenia wewnętrzne i poprawia jednolitość mikrostruktury; Normalizacja udoskonala wielkość ziarna i zwiększa siłę; Gaszenie szybko chłodzi stal, tworząc twardą strukturę martenzytyczną; a temperowanie dostosowuje równowagę między twardością a wytrzymałością. Parametry obróbki cieplnej muszą być precyzyjnie dostosowane do składu materiału i przeznaczone do uniknięcia przegrzania lub niedoceniania, co może prowadzić do degradacji wydajności.

5. Obróbka i kontrola

Obróbka

Odlewy traktowane ciepłem zazwyczaj podlegają operacjom wykończeniowym, w tym obracanie, mielenie, wiercenie i szlifowanie, aby osiągnąć zaprojektowane wymiary i tolerancje geometryczne. Obróbka nie tylko zapewnia dokładność montażu, ale także poprawia wykończenie powierzchni i zwiększa wydajność części. Podczas obróbki należy zapobiec deformacji i uszkodzeń, a oprawy należy użyć do zabezpieczenia części i kontroli dodatków do obróbki.

Inspekcja jakości

Części odlewane muszą przejść rygorystyczne testy nieniszczące, w tym następujące:

Testy ultradźwiękowe (UT): wykrywa pęknięcia wewnętrzne, wtrącenia i inne wady.

Testowanie radiograficzne (RT): wykorzystuje obrazowanie rentgenowskie do identyfikacji porów i pęknięć wewnętrznych.

Testowanie cząstek magnetycznych (MT): Wykrywa pęknięcia powierzchni i podpowierzchni. Pomiary wymiarowe i testy właściwości mechaniczne (testy, twardość i testy uderzenia) są wykonywane jednocześnie w celu zapewnienia, że produkt spełnia wymagania projektowe i standardowe.

6. Zakończona inspekcja i opakowanie produktu

Ostateczna inspekcja

Po obróbce i testowaniu przeprowadzana jest kompleksowa kontrola wzrokowa, aby zapewnić brak pęknięć, deformacji, rdzy i innych problemów. Wymiary są sprawdzane w celu potwierdzenia dokładności montażu. Testy funkcjonalne są wykonywane na kluczowych częściach, takich jak równoważenie dynamiki osi.

Opakowanie i transport

Wykończone produkty są pakowane przy użyciu materiałów szokowych, aby zapobiec uszkodzeniom podczas transportu. Inhibitory rdzy są nakładane na powierzchnię, aby zapobiec rdzy. Etykieta opakowania wyraźnie wskazuje model produktu, specyfikacje, datę produkcji i środki ostrożności w celu zapewnienia płynnej logistyki i instalacji.

Język

Język

ODLEWANIE FT

ODLEWANIE FT