1. Czym są części stalowe odlewane na platformie wiertniczej?

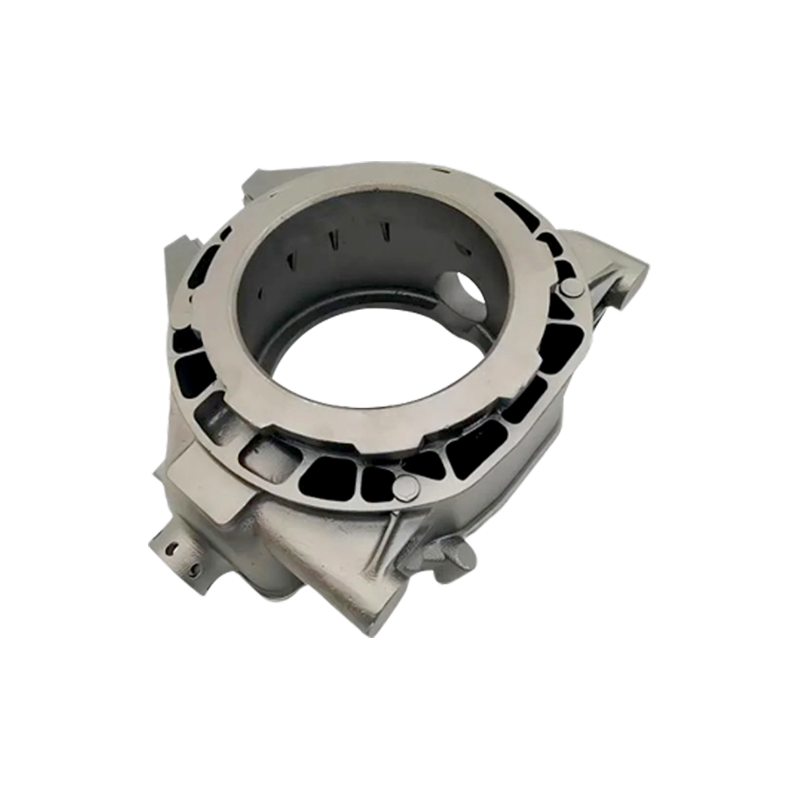

Wiertnica Odlewanie części stalowych stanowią podstawę nowoczesnego sprzętu wiertniczego, stanowiąc najważniejsze elementy zapewniające funkcjonalność i stabilność operacji wiertniczych. Części te nie są jedynie uzupełnieniem, ale stanowią integralną część samej konstrukcji i działania wiertnicy. Niezależnie od tego, czy jest to potężna konstrukcja główna podtrzymująca platformę, czy mniejsze, ale równie ważne komponenty ułatwiające przenoszenie mocy i kontroli, części ze staliwa są zaangażowane na każdym poziomie. Nie można przecenić znaczenia tych komponentów, ponieważ są one bezpośrednio odpowiedzialne za zdolność zestawu do działania w ekstremalnych warunkach.

Te części ze staliwa zaprojektowano tak, aby wytrzymywały trudne warunki zwykle spotykane podczas wiercenia, takie jak wysokie ciśnienie, ekstremalne temperatury i substancje żrące. Wytrzymałość i trwałość stali użytej w tych częściach ma kluczowe znaczenie, ponieważ każda awaria może mieć katastrofalne skutki, zarówno pod względem bezpieczeństwa, jak i wydajności operacyjnej. Na przykład główna konstrukcja wiertnicy, która musi utrzymać cały ciężar sprzętu i wytrzymać siły wywierane podczas wiercenia, w dużym stopniu opiera się na integralności jej części ze staliwa. Jeżeli te części uległyby awarii, mogłoby to doprowadzić do zawalenia się platformy wiertniczej lub znacznego ograniczenia jej zdolności operacyjnej.

Oprócz swojej roli strukturalnej, części odlewane ze stali wiertniczej są również zaangażowane w systemy sterowania i przekładni wiertnicy. Systemy te wymagają komponentów, które wytrzymają wysoki poziom naprężeń i napięć bez pogarszania ich funkcjonalności. Precyzja, z jaką te części są odlewane i obrabiane, gwarantuje, że spełniają one rygorystyczne standardy wymagane w tak krytycznych zastosowaniach. Zatem części stalowe odlewane na platformie wiertniczej to nie tylko komponenty; stanowią one kamień węgielny, na którym opiera się cała operacja wiercenia, zapewniając płynne, bezpieczne i wydajne działanie wiertnicy.

2. Dlaczego materiały wysokiej jakości są niezbędne przy odlewaniu części stalowych na platformie wiertniczej?

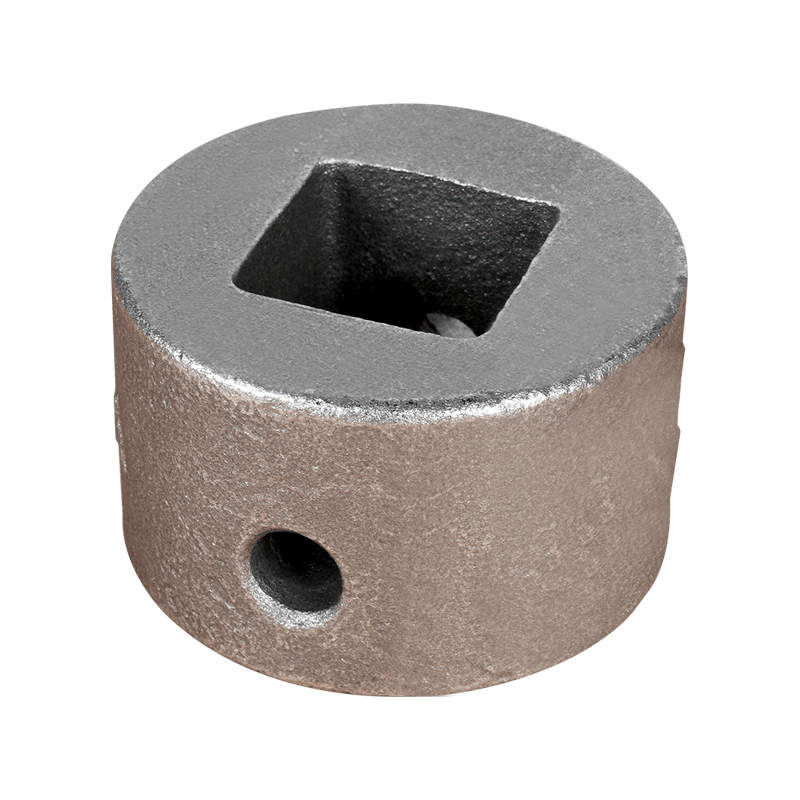

Zastosowanie wysokiej jakości materiałów do produkcji części stalowych odlewanych do wiertnic ma ogromne znaczenie dla ich wydajności i trwałości. Części te muszą wytrzymać jedne z najbardziej wymagających warunków w świecie przemysłowym, gdzie są narażone na ogromne naprężenia mechaniczne, wahania temperatur i środowiska korozyjne. Stal zastosowana w tych częściach musi zatem posiadać wyjątkowe właściwości, takie jak wysoka wytrzymałość na rozciąganie, wytrzymałość, odporność na zużycie, odporność na zmęczenie i odporność na korozję. Bez tych cech części szybko uległyby degradacji, co prowadziłoby do częstych awarii i potencjalnie niebezpiecznych sytuacji.

Stal o wysokiej wytrzymałości gwarantuje, że części wytrzymają ogromne obciążenia działające na nie podczas operacji wiercenia. Obciążenia te obejmują ciężar sprzętu wiertniczego, siły powstające podczas obrotu i penetracji wiertła oraz ciśnienia pochodzące z otaczającego środowiska. Wytrzymałość stali jest równie ważna, ponieważ pozwala częściom absorbować i rozpraszać energię bez pękania. Ta wytrzymałość jest szczególnie istotna w zapobieganiu katastrofalnym awariom, które mogą wynikać z nagłych wstrząsów lub uderzeń podczas wiercenia.

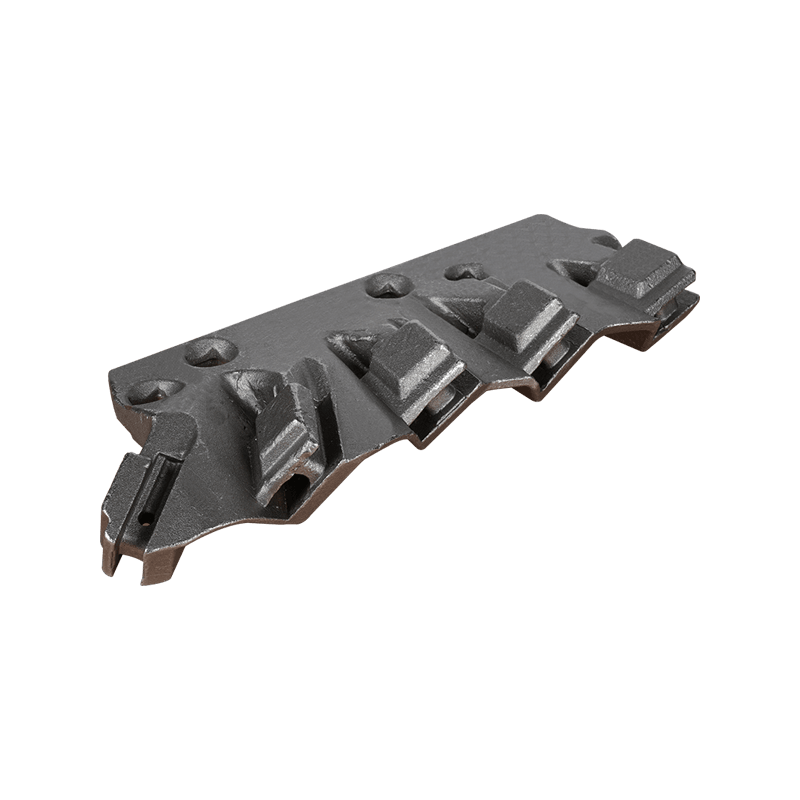

Odporność na zużycie to kolejna kluczowa właściwość, ponieważ części stalowe odlewane na platformie wiertniczej są poddawane ciągłemu tarciu i ścieraniu. To zużycie może prowadzić do stopniowej degradacji części, zmniejszając ich skuteczność i ostatecznie prowadząc do awarii. Wysokiej jakości stal o doskonałej odporności na zużycie może znacznie wydłużyć żywotność tych części, zmniejszając potrzebę częstych wymian i minimalizując przestoje.

Odporność na zmęczenie jest kluczowa, ponieważ części te poddawane są powtarzalnym cyklom obciążenia podczas wiercenia. Zniszczenie zmęczeniowe występuje, gdy materiał pęka i ostatecznie pęka z powodu powtarzających się naprężeń w czasie. Stosując stal o doskonałej odporności na zmęczenie, producenci mogą zapewnić, że części odlewane ze stali wiertniczej wytrzymają powtarzające się naprężenia, jakie napotykają, bez powstawania pęknięć lub innych form uszkodzeń.

3. W jaki sposób części stalowe odlewane na platformie wiertniczej przyczyniają się do wydajności operacyjnej?

Wkład Wiertnica Odlewanie części stalowych nie można przecenić wydajności operacyjnej platformy wiertniczej. Części te mają kluczowe znaczenie dla zdolności wiertnicy do spójnego i niezawodnego działania, zapewniając przebieg operacji bez niepotrzebnych przerw. Wytrzymałość tych części pozwala im wytrzymać naprężenia mechaniczne i trudne warunki związane z wierceniem, zmniejszając w ten sposób ryzyko awarii sprzętu i wynikających z tego przestojów.

Efektywność operacyjna wiercenia w dużym stopniu zależy od niezawodności i trwałości komponentów wiertnicy. Części stalowe odlewane przez wiertnicę, dzięki ich doskonałej wytrzymałości i sprężystości, odgrywają kluczową rolę w utrzymaniu tej niezawodności. Zapewniając, że konstrukcja i systemy wiertnicy są solidne i odporne na ekstremalne warunki, części te pomagają zminimalizować prawdopodobieństwo awarii, które mogłyby zakłócić działanie. Ta niezawodność przekłada się na wyższą produktywność, ponieważ wiertnica może nadal pracować z pełną wydajnością bez konieczności częstych napraw lub wymian.

Odporne na zużycie i korozję właściwości tych części ze staliwa dodatkowo zwiększają wydajność operacyjną. Zmniejszając tempo zużycia, części te pomagają wydłużyć żywotność wiertnicy, obniżając koszty konserwacji i zmniejszając częstotliwość wymian części. Taka trwałość nie tylko poprawia opłacalność operacji wiertniczych, ale także przyczynia się do bardziej spójnej i niezawodnej pracy.

Precyzja, z jaką produkowane są części stalowe odlewane na platformie wiertniczej, również odgrywa znaczącą rolę w zwiększaniu wydajności. Precyzyjny odlew zapewnia, że każda część spełnia dokładne specyfikacje wymagane do jej funkcji, co prowadzi do lepszego dopasowania i wydajności w systemach platformy. Ta precyzja zmniejsza prawdopodobieństwo problemów mechanicznych, takich jak niewspółosiowość lub nieprawidłowe działanie, które w przeciwnym razie mogłyby prowadzić do nieefektywności lub awarii podczas operacji wiercenia.

ODLEWANIE FT

ODLEWANIE FT

Język

Język